Visite chez Miche, une production italienne entre modernité et savoir-faire centenaire

Par le samedi 1 juin 2024 09:18 - Reportage - Commentaires : 10 .

Courant avril, j'ai été invité par la société Miche à découvrir leur usine de fabrication. Direction San Vendemiano, siège de la société depuis 1970, à quelques 60 kilomètres de Venise.

Courant avril, j'ai été invité par la société Miche à découvrir leur usine de fabrication. Direction San Vendemiano, siège de la société depuis 1970, à quelques 60 kilomètres de Venise.

Miche fait partie de ces entreprises mythiques dans le monde du cyclisme dont la réputation n'est pas à la hauteur de la qualité des produits, surtout côté Français. Car côté Italien, les produits Miche ont la cote.

Longtemps connue pour ses cassettes adaptables qui n'étaient pas toujours à la hauteur des produits de première monte, Miche a pourtant une large gamme de produits dans son catalogue. Roues, pédaliers, plateaux, pignons, cassettes, moyeux, .... tous sont fabriqués ici, dans la province de Trévise où des machines quasi centenaires côtoient les outils les plus perfectionnés. Visite au sein de l'usine MICHE !

L'entreprise a été fondée en 1919 par Augusto e Ferdinando Michelin. Oui, vous avez bien lu, Michelin.... mais la marque ne peut pas porter le nom de Michelin pour tous les produits qui touchent aux pneumatiques (fond de jantes, roues, moyeux, ....). Un accord avait été passé avec la firme Clermontoise dans les années 1980, ainsi, MICHE est né en 1986 pour éviter toute concurrence sur le nom.

L'entreprise a été fondée en 1919 par Augusto e Ferdinando Michelin. Oui, vous avez bien lu, Michelin.... mais la marque ne peut pas porter le nom de Michelin pour tous les produits qui touchent aux pneumatiques (fond de jantes, roues, moyeux, ....). Un accord avait été passé avec la firme Clermontoise dans les années 1980, ainsi, MICHE est né en 1986 pour éviter toute concurrence sur le nom.

MICHE, qu'il faut ici prononcer Mickey, comme le copain de Donald :-) Mais on ne vous en voudra pas de toujours prononcer à la française.

C'est donc peu connu, mais MICHE est bien plus qu'une marque longtemps cantonnée à la seconde monte. C'est une véritable manufacture qui développe de nouveaux produits mais surtout, en fabrique la majeure partie en Italie.

Aujourd'hui, Miche compte 41 salariés. En termes de production, ce sont 70000 cassettes et 65000 plateaux qui sont produits chaque année... et 160 paires de roues par jour !

Une usine moderne qui a su préserver son histoire

Au fur et à mesure de son évolution, MICHE a fait évoluer ses locaux. Des agrandissements qui se voient réellement puisqu'on devine aisément la partie historique du bâtiment des nouveaux locaux, plus modernes.

Au fur et à mesure de son évolution, MICHE a fait évoluer ses locaux. Des agrandissements qui se voient réellement puisqu'on devine aisément la partie historique du bâtiment des nouveaux locaux, plus modernes.

Il en est de même pour les outils utilisés, qui vont des très vieilles presses et machines-outils aux machines très modernes, comme les unités de stockage verticales qui permettent de stocker verticalement sur plus de 10 m de haut.

Du stockage vertical indispensable pour ranger les quelque 35000 références de pièces détachées, mais aussi les outils, roulements, ....

Des machines ultra modernes qui côtoient des outils increvables qui ont plus de 50 ans parfois ! Et ce qui saute aux oreilles et au nez, c'est à la fois le bruit qui règne dans cette usine mais aussi l'odeur, celle de l'huile de coupe.

Des machines ultra modernes qui côtoient des outils increvables qui ont plus de 50 ans parfois ! Et ce qui saute aux oreilles et au nez, c'est à la fois le bruit qui règne dans cette usine mais aussi l'odeur, celle de l'huile de coupe.

Forcément, des machines qui emboutissent ou pressent de l'aluminium ou de l'acier, des robots qui usinent des moyeux, plateaux ou pignons, ça fait beaucoup de bruit. Et l'huile de coupe est indispensable pour ses propriétés de refroidissement élevées pour une performance optimale des outils. Sans quoi les fraises et forêts n'auraient qu'une durée de vie très limitée.

Des ambiances que j'affectionne particulièrement et qui montrent aussi le côté historique de cette entreprise, à mi-chemin entre l'entreprise artisanale et la grosse industrie.

Si pour les roues carbone, les jantes proviennent d'un sous-traitant basé en Asie (hormis les versions roues à bâtons et roues pleines qui sont fabriquées en Italie), là où les compétences de fabrication de ce type de produits est mondialement reconnue, tout le reste est fabriqué ici. Rayons, moyeux, système de ratchet, Miche à ce niveau ne sous-traite rien et réalise tout sur place.

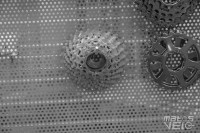

Il en est de même pour les plateaux et pignons des cassettes adaptables. Si dans les années 80/90, fabriquer des pignons était assez simple, dorénavant, cela demande une certaine technicité pour un fonctionnement optimal avec chaque marque de transmission.

Il en est de même pour les plateaux et pignons des cassettes adaptables. Si dans les années 80/90, fabriquer des pignons était assez simple, dorénavant, cela demande une certaine technicité pour un fonctionnement optimal avec chaque marque de transmission.

En fonction des marques de transmission, chaque cassette a bien sûr des écartements spécifiques entre les pignons, mais surtout, chaque dent a une forme particulière pour optimiser les changements de vitesses afin qu'ils soient les plus rapides et silencieux possibles.

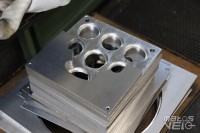

On peut le voir ci-dessous, chaque pignon possède ses propres côtes. Des côtes qui peuvent être amenées à changer en fonction des pignons qui se trouvent à côté. C'est d'ailleurs pour cette raison que MICHE ne propose plus de pignon vendu à l'unité, pour éviter les montages hasardeux d'un pignon MICHE au milieu d'une cassette Shimano / SRAM ou Campagnolo. Car dans ce cas, le fonctionnement n'est pas optimum. C'est d'ailleurs ce qui a pu valoir dans le passé une mauvaise réputation à la marque. Certains consommateurs achetaient un pignon MICHE, moins cher, pour l'intégrer dans une cassette d'une autre marque.

Ca n'a l'air de rien, mais même la conception de nouveaux plateaux demande beaucoup d'études. Chez Shimano, même les caches présents sur les écrous de fixation des plateaux ne sont pas identiques. Ces 4 pièces sont toutes différentes en fonction de leur position sur le pédalier.

Tout commence avec la réception des matières premières, acier ou aluminium principalement. Des matières premières dont les coûts ont joué au yoyo ces dernières années entre confinements et guerres, ce qui a rendu l'approvisionnement compliqué mais surtout, la gestion des tarifs de vente assez aléatoire, la marque ne pouvant répercuter les hausses et baisses des matières premières sur le produit final, ces prix changeant quotidiennement.

Tout commence avec la réception des matières premières, acier ou aluminium principalement. Des matières premières dont les coûts ont joué au yoyo ces dernières années entre confinements et guerres, ce qui a rendu l'approvisionnement compliqué mais surtout, la gestion des tarifs de vente assez aléatoire, la marque ne pouvant répercuter les hausses et baisses des matières premières sur le produit final, ces prix changeant quotidiennement.

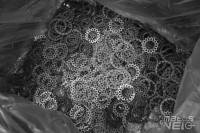

Pour les pignons, des galettes d'aluminium sont directement livrées chez MICHE, permettant une mise en oeuvre plus rapide via des moules et l'usinage. Pour ce qui est des plateaux, des plaques d'aluminium rectangulaires ou carrés sont utilisées. Pour chaque pignon ou plateau, un moule différent et un usinage spécifique réalisé par des robots.

Seule l'anodisation est réalisée en externe, non loin de l'usine, dans une entreprise spécialisée. Miche ne trouvait pas justifié le fait d'investir dans de coûteuses machines spécialisées dans l'anodisation sur une étape où la marque n'a pas de réelle plus-value à apporter ni de secret industriel à protéger.

Si les rayons sont fournis par des marques externes comme SAPIM, ils sont retravaillés par MICHE en interne pour obtenir les dimensions voulues, tant en termes de longueur que de profilé. Les écrous de rayons sont aussi fabriqués ici.

Des plateaux aluminium / carbone : X1 RD

Déjà vus au sein du peloton professionnel mais sans marquage, ces plateaux sont une demande spécifique des coureurs, avec des dentures dépassant les 58 dents. Or, à ce niveau, le diamètre est tel que la rigidité du plateau devient insuffisante. MICHE a donc opté pour une solution mélangeant un plateau en aluminium sur lequel une plaque en carbone vient donner la rigidité nécessaire à l'ensemble avec un très faible impact sur le poids.

Déjà vus au sein du peloton professionnel mais sans marquage, ces plateaux sont une demande spécifique des coureurs, avec des dentures dépassant les 58 dents. Or, à ce niveau, le diamètre est tel que la rigidité du plateau devient insuffisante. MICHE a donc opté pour une solution mélangeant un plateau en aluminium sur lequel une plaque en carbone vient donner la rigidité nécessaire à l'ensemble avec un très faible impact sur le poids.

Un procédé réalisé à la main et qui demande un temps de séchage de 24 à 48 h sous des poids sans quoi la colle servant à coller la plaque de carbone vient faire travailler le plateau en aluminium qui ne serait plus parfaitement aligné.

Une large gamme de moyeux...

Parmi toute la production de la marque, les moyeux tiennent une large place, que ce soit pour équiper les roues MICHE ou pour la vente comme accessoires, des modèles très appréciés notamment sur la piste.

Parmi toute la production de la marque, les moyeux tiennent une large place, que ce soit pour équiper les roues MICHE ou pour la vente comme accessoires, des modèles très appréciés notamment sur la piste.

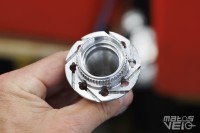

Pas de sous-traitance là non plus, tous les moyeux sont développés, conçus et fabriqués sur place. Une proximité entre bureau d'études et production qui facilite les échanges et la flexibilité pour pouvoir tenir compte entre autres des contraintes de production. Des moyeux en aluminium 7075 T6 usinés à partir de blocs d'alu.

Ces moyeux sont en grande partie équipés de roulements SKF, mais depuis peu, la marque italienne propose aussi des alternatives avec roulements céramiques de chez CeramicSpeed avec sa gamme RD (Race Division).

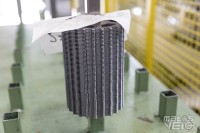

L'usinage génère beaucoup de déchets, mais ceux-ci sont ensuite confiés à une entreprise spécialisée dans le recyclage de cette matière. Si vous ne le saviez pas encore, l'aluminium a le gros avantage d'être hautement recyclable, sans perte des propriétés mécaniques au fur et à mesure des recyclages. Etant donné la valeur de cette matière première, rien n'est "jeté".

...mais aussi des boîtiers de pédaliers

Voilà un autre domaine où Miche excelle. Des boîtiers scellés à axes carrés Miche Team à 30 € pour continuer à entretenir un ancien vélo, jusqu'au tout dernier Integrale RD à roulements CeramicSpeed à 299 €, il y en a vraiment pour tous les goûts et toutes les bourses.

Là encore, tout est réalisé sur place, que ce soit pour les modèles en acier ou ceux en aluminium 7075 T6 avec, forcément, un soin tout particulier au parallélisme de l'ensemble, gage d'un bon fonctionnement des roulements, tant au niveau de leur fluidité que de leur durée de vie.

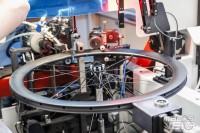

Assemblage des roues

Toutes les roues Miche sont assemblées ici. Seules les jantes carbone sont en provenance d'Asie, tout le reste est issu de la production interne et est donc monté ici.

Toutes les roues Miche sont assemblées ici. Seules les jantes carbone sont en provenance d'Asie, tout le reste est issu de la production interne et est donc monté ici.

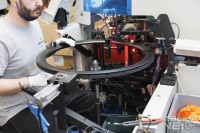

Des montages qui mêlent main-d'oeuvre qualifiée et machines dédiées pour gagner du temps. Les rayons sont d'abord assemblés sur les moyeux, le tout étant ensuite fixé sur la jante.

Les rayons, à ce stade, ne sont pas encore mis en tension, ils sont simplement mariés à la jante.

Cela se fera dans la machine suivante, électroniquement, par une machine qui réalise la tension tout en vérifiant le voile et le saut. Un temps est imparti pour la mise en tension des rayons. Si la machine n'arrive pas à réaliser l'opération dans les temps, elle sera réglée manuellement par des spécialistes.

Si tout va bien, elle partira directement à l'atelier dédié au collage des stickers et à l'emballage. Admirez le balai... mis ici pour freiner la roue pour éviter qu'elle n'arrive trop vite !

Dernière étape, le collage des stickers sur les jantes ainsi que le fond de jante. Un double fond de jante en fait, puisque Miche applique une tresse armée avant le fond de jante afin que même si un écrou de rayon venait à casser, le rayon ne puisse pas passer à travers et venir percer la chambre à air.

La qualité au coeur de la marque

Que ce soit les pédaliers, les cassettes, roues, plateaux ou moyeux, tous suivent le même processus de production dans cette usine. Et la qualité étant un critère primordial pour la marque, des mesures sont régulièrement réalisées sur des lots de produits pour vérifier le respect des mesures par exemple. Les transmissions modernes supportent beaucoup moins les écarts que sur les transmissions des années 90, les tolérances sont donc très faibles.

Que ce soit les pédaliers, les cassettes, roues, plateaux ou moyeux, tous suivent le même processus de production dans cette usine. Et la qualité étant un critère primordial pour la marque, des mesures sont régulièrement réalisées sur des lots de produits pour vérifier le respect des mesures par exemple. Les transmissions modernes supportent beaucoup moins les écarts que sur les transmissions des années 90, les tolérances sont donc très faibles.

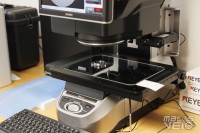

La marque s'est ainsi équipée de machines permettant des mesures ultra précises des pièces usinées telles que pignons, plateaux ou moyeux... aux côtés des traditionnels pieds à coulisse, comparateurs, .... tous de marques Baker ou Mitutoyo, les amateurs de précision apprécieront. Ici, le moindre pied à coulisse coûte plus de 150 € pour assurer une précision à 0.02mm près.

Lors de ma visite, j'ai pu aussi voir fonctionner une toute nouvelle acquisition de Miche, une machine de mesure 2D Série IM-8000 KEYENCE. Compter 80000 € pour cette machine !

Lors de ma visite, j'ai pu aussi voir fonctionner une toute nouvelle acquisition de Miche, une machine de mesure 2D Série IM-8000 KEYENCE. Compter 80000 € pour cette machine !

Il suffit de poser la pièce sur le plateau et toutes les mesures (100 cotes mesurées) sont réalisées en quelques secondes, les comparant avec les mesures prévues à l'origine et affichant l'erreur de tolérance. Il est ainsi facile de repérer immédiatement un problème sans l'imperfection de la mesure humaine.

Cette machine permet donc des mesures 2D automatiques et qui se substitue aux pieds à coulisses et micromètres. La précision est ici de ± 2µ.

Dans la même optique d'une qualité optimale, toutes les barres d'acier et d'alu sont analysées avant d'être utilisées en production pour vérifier la qualité de celles-ci. Miche évite ainsi de perdre du temps à usiner des pièces avec une matière première pas au niveau qui risque d'engendrer une usure prématurée.

Aux côtés de toutes ces machines, on retrouve aussi des outils ayant un réel vécu ou ayant été modifiés par les salariés pour des besoins spécifiques.

Des tests de solidité et d'usure poussés

Comme toute marque sérieuse, Miche dispose de son propre laboratoire d'essai en vue de réaliser des tests de solidité et d'usure sur ses propres produits, que ceux-ci soient en développement ou déjà en production, mais aussi des produits concurrents afin d'avoir des comparaisons possibles.

Comme toute marque sérieuse, Miche dispose de son propre laboratoire d'essai en vue de réaliser des tests de solidité et d'usure sur ses propres produits, que ceux-ci soient en développement ou déjà en production, mais aussi des produits concurrents afin d'avoir des comparaisons possibles.

Des tests qui vont bien plus loin en général que ce que les normes "légales" telles que celles de l'Europe ou l'UCI exigent.

Le but est de faire face au pire que pourraient rencontrer les produits, comme des roues qui heurtent un trottoir de face à 40 km/h avec un cycliste de 80 kg dessus. Dans ce cas, la roue casse, mais ne doit pas partir en morceaux qui pourraient blesser le cycliste.

Tout est testé, roues, pédaliers, chaines, cassettes, moyeux, .....

Une expertise insoupçonnée

Je dois avouer qu'en partant sur ce reportage, je ne m'attendais pas à voir une telle usine où tout est vraiment produit sur place et avec une telle expertise.

Je dois avouer qu'en partant sur ce reportage, je ne m'attendais pas à voir une telle usine où tout est vraiment produit sur place et avec une telle expertise.

En France, la marque ne jouit pas d'une excellente réputation en raison d'anciennes productions par toujours au niveau. Mais mon dernier essai d'une cassette Primato K12 pour Shimano 12 vitesses prouve que la marque sait faire d'excellents produits. Et ce que j'ai pu voir montre un véritable souci de fabriquer des produits de qualité, telles les toutes dernières roues Kleos et ne pas, à l'avenir, se cantonner à des produits de second niveau, mais bien jouer un rôle aussi sur le haut de gamme.

Fil des commentaires de ce billet