Visite au coeur de l'usine Giant de Dajia, Taïwan

Par le vendredi 17 mai 2024 07:36 - Reportage - Commentaires : 12 .

C'est un privilège que de pouvoir entrer dans une usine de fabrication de cadres carbone. Peu de marques ouvrent les portes de leurs unités de fabrication. Pour Giant, c'est une première, d'autant que 30 journalistes venus des 4 coins du monde étaient présents.

C'est un privilège que de pouvoir entrer dans une usine de fabrication de cadres carbone. Peu de marques ouvrent les portes de leurs unités de fabrication. Pour Giant, c'est une première, d'autant que 30 journalistes venus des 4 coins du monde étaient présents.

Dajia est proche de Taichung où se trouve le siège de Giant. Il s'agit d'une des 9 usines de production de Giant à travers le Monde.

De la conception des feuilles de carbone (Prepreg) à partir des fils de carbone jusqu'au montage des vélos en passant par la fabrication du dernier TCR Advanced SL et à la salle des tests de fatigue des cadres et fourches, découvrez GIANT de l'intérieur.

De vraies portes ouvertes de la part de Giant sur un outil de production gigantesque de près de 67000 m². Bien sûr, nous n'en avons visité qu'une petite partie, sinon, il aurait sans doute fallu plusieurs jours.

De vraies portes ouvertes de la part de Giant sur un outil de production gigantesque de près de 67000 m². Bien sûr, nous n'en avons visité qu'une petite partie, sinon, il aurait sans doute fallu plusieurs jours.

Une usine d'où sortent 1 million de vélos produits par Giant (70% Giant, 30% pour d'autres marques) et les 100000 roues fabriquées pour toutes marques. Giant reste le premier producteur mondial de vélos en carbone et les plus grandes marques lui sous-traitent la production de leurs cadres.

Mais certains procédés exclusifs de fabrication restent réservés pour les cadres Giant. L'activité de sous-traitance se fait avec des ingénieurs Giant et les ingénieurs des autres marques. Mais nous n'allons ici parler que de l'activité 100% Giant.

S'il y avait bien sûr quelques endroits que nous ne pouvions photographier, en raison de secrets de fabrications évidents, ces derniers étaient rares. Dans 95% des endroits que nous avons visités, nous avons pu réaliser des photos et vidéos comme nous le souhaitions et avions des réponses à toutes nos questions.

Résumé en vidéo

Si cet article est forcément plus riche en informations, vous pouvez aussi visionner cette vidéo que j'ai réalisée durant cette visite.

Fabrication des nappes de carbone en interne

Alors que la majorité des marques achètent des feuilles de carbone (Prepreg) déjà prêtes.

Alors que la majorité des marques achètent des feuilles de carbone (Prepreg) déjà prêtes.

Le prépreg de fibre de carbone est une combinaison de résine époxy et de fibre de carbone à haute pression et à haute température. Les composites fabriqués à partir de fils de fibres de carbone, de résine époxy, de papier de séparation et d'autres matériaux par revêtement, pressage à chaud, refroidissement, revêtement et enroulement sont appelés prépreg de fibres de carbone. On l'appelle le prépreg parce qu'il ne s'agit que de l'imprégnation initiale de la résine et de la fibre de carbone et de l'imprégnation finale du produit au moment du moulage.

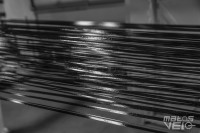

Pour la fibre de carbone brute, Giant se fournit exclusivement chez Toray, même s'il existe d'autres fournisseurs tels que SGL Carbon, Dupont, Umatex (groupe Rosatom), Hexcel, Hyosung Advanced Materials, Solvay, Mitsubishi ou encore Teijin.

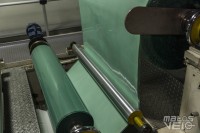

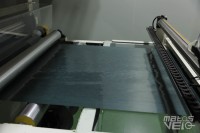

Giant reçoit donc des bobines de fils de carbone et réalise ses feuilles Prepreg avec un mélange de résine dont la composition est tenue secrète, propre à la marque appliqué sur un papier de séparation.

Les fils de carbone sont ensuite appliqués sur ces feuilles de résine par pressage à chaud pour obtenir des fibres unidirectionnelles. Oui, uniquement de la fibre unidirectionnelle, c'est lors de la fabrication du cadre que les fibres sont croisées avec des angles précis afin d'obtenir la rigidité nécessaire.

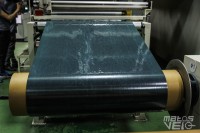

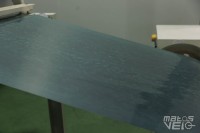

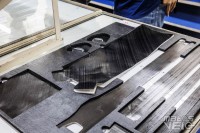

Voici maintenant le produit fini obtenu, les fameuses Prepreg qui serviront à construire les cadres Giant. Ces feuilles sont ensuite stockées sous forme de rouleaux par -15°C.

Tests de fatigue

Comme toutes les marques de renom, Giant ne lésine pas sur la qualité et torture tous les produits qui sortent de ses usines.

Comme toutes les marques de renom, Giant ne lésine pas sur la qualité et torture tous les produits qui sortent de ses usines.

Cadres, roues, fourches, cintres, tous doivent passer sur des bancs de test fatigue qui imposent de véritables tortures, allant bien au-delà d'un usage normal et courant. Des machines assènent les pires traitements aux composants, allant bien au-delà en général des normes de sécurité européennes ou américaines, chaque marque préférant prendre de larges marges de sécurité justement.

Dans chaque lot de fabrication, des cadres, fourches et autres périphériques sont pris au hasard et subissent ainsi de longs tests de fatigue.

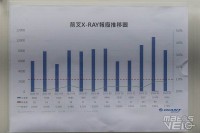

Rayons X pour toutes les fourches

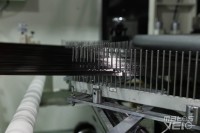

Les fourches reçoivent un traitement un peu spécial, puisque TOUTES doivent passer aux rayons X avant d'être peintes et assemblées avec les cadres.

Les fourches reçoivent un traitement un peu spécial, puisque TOUTES doivent passer aux rayons X avant d'être peintes et assemblées avec les cadres.

Aucune exception. Chaque fourche est donc inspectée par un opérateur. Un processus onéreux, long et assez rare dans l'industrie du cycle.

Cela permet de déceler le moindre point faible, la moindre fissure ou bulle qui pourrait apparaître dans le carbone. Comme on peut le voir sur le tableau des statistiques pris en photo, les rejets sont relativement faibles.

Fabrication d'un cadre TCR Advanced SL

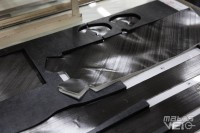

Beaucoup pensent encore que les cadres en carbone sont fabriqués par des robots. Mais non, dans toute l'industrie, ce processus n'est pas robotisable, seules des mains expertes peuvent mettre en place avec précisions les différentes feuilles de carbone sur les manchons pour réaliser un lay-up parfait.

Beaucoup pensent encore que les cadres en carbone sont fabriqués par des robots. Mais non, dans toute l'industrie, ce processus n'est pas robotisable, seules des mains expertes peuvent mettre en place avec précisions les différentes feuilles de carbone sur les manchons pour réaliser un lay-up parfait.

Voilà qui explique en partie le prix des cadres. Car outre les moules qui coûtent environ 70000 $ pièce par modèle de cadre et par taille (pour certains cadres très demandés, plusieurs moules sont nécessaires pour assurer la production), il faut donc ajouter la main d'oeuvre.

Certes, le salaire minimum à Taïwan est sans commune mesure avec la France, mais avec plus de 830 € / mois environ, on est loin des 340 € environ de la Chine. C'est même plus cher que la Slovaquie (580 € / mois), où sont par exemple fabriqués les cadres Time qui arrivent sur le marché avec un tarif identique aux meilleures productions de Giant.

Bref, on est loin de l'image qu'ont certains d'un pays à très bas coût.

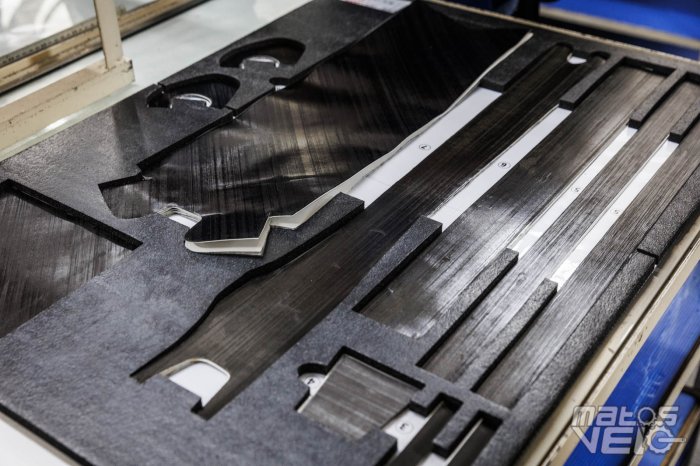

Pour ce TCR Advanced SL, pas moins de 270 pièces de carbone sont nécessaires pour la fabrication du cadre. Les opératrices collent ensuite ces pièces de carbone avec précision, dans un certain ordre. Cela demande du temps, de l'expertise.

Une fois le tout terminé, le cadre sera placé dans un moule sous pression et avec une chaleur précise pendant plusieurs heures pour "figer" le carbone qui atteindra sa rigidité définitive.

Assemblage des vélos

Une fois les cadres "cuits", passage en peinture. Ils sont tous peints sur place dans cette usine.

Une fois les cadres "cuits", passage en peinture. Ils sont tous peints sur place dans cette usine.

Ensuite, ils seront assemblés sur une chaîne de montage. Là encore, pas de robots, tout est fait à la main.

Tout est fait pour que les montages se fassent rapidement, mais toujours avec le souci de la précision, du détail. Clés dynamométriques de rigueur et tous les outils nécessaires pour, par exemple, placer parfaitement les leviers de freins sur un cintre, à la même hauteur.

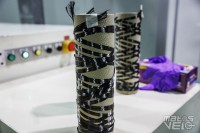

La mise en place du ruban de cintre se fait à deux opératrices, une de chaque côté, ainsi, en à peine plus de 30 secondes, le ruban de cintre est posé sur le guidon. Une opération simple au premier abord, mais très chronophage sur un vélo de route. Multiplié par des centaines de vélos par jour, cela représente un temps considérable de main d'oeuvre.

Bilan

J'espère que vous aurez pu découvrir un peu plus l'envers du décor, même si cela est bien sûr plus difficile au travers d'un article, même agrémenté de nombreuses photos ou même d'une vidéo.

J'espère que vous aurez pu découvrir un peu plus l'envers du décor, même si cela est bien sûr plus difficile au travers d'un article, même agrémenté de nombreuses photos ou même d'une vidéo.

Mais croyez-moi, j'ai moi-même été impressionné par la main d'oeuvre que demande la fabrication de cadres en carbone, sans compter toute la matière grise nécessaire en amont pour le développement. Voilà qui explique en partie le coût de nos très chers vélos. Aucun robot ne peut encore remplacer l'humain pour de nombreuses opérations contrairement à ce qui se fait dans l'automobile, secteur avec lequel le cyclisme est assez souvent comparé.

Une énorme différence aussi par rapport aux "contrefaçons" dont seules les formes sont reprises bien souvent. Pourtant, de nombreux naïfs croient encore que les contrefaçons sont des cadres strictement identiques, sortis des mêmes moules.

Un grand merci à Giant qui a accepté d'ouvrir les portes de son siège mais aussi de cette usine, avec, je tiens à le rappeler, très peu de choses que nous ne pouvions photographier ou filmer, c'est assez rare pour le souligner.

Fil des commentaires de ce billet