Visite chez Veloflex, la haute couture italienne du pneu et du boyau

Par le vendredi 31 mai 2019 08:24 - Reportage - Commentaires : 16 .

Si certaines entreprises n'ont de cesse de vouloir évoluer afin de produire toujours plus, quitte à sacrifier un peu la qualité, Veloflex cultive quant à elle son côté artisanal et souhaite conserver son mode de production avec certes des quantités limitées, mais des produits d'exception.

Point de tubeless par exemple chez Veloflex (tout au moins pour l'instant), seulement des boyaux et des pneus de type ouvert, fabriqués à partir de matières naturelles certes difficiles à travailler mais qui rendent ces pneumatiques incomparables.

D'ailleurs, certaines équipes ne s'y sont pas trompés, comme l'équipe INEOS (ex Sky) qui n'a aucun partenariat officiel avec un fabricant de boyaux et préfère acheter les meilleurs boyaux selon le type de terrain et les conditions météo. Veloflex fait partie de ces marques.

Il n'existe dans le monde que 5 producteurs de pneus et boyaux et j'ai sans aucun doute rencontré le plus mythique (hormis Dugast et FMB qui restent inaccessibles pour beaucoup) d'entre eux, l'italien Veloflex.

Histoire

L'histoire de Veloflex remonte quasiment au moment où Vittoria a décidé de délocaliser sa production en Asie (Thaïlande) et doit sa naissance à deux personnes, une ayant travaillé chez Clément et la seconde chez Vittoria. Un des créateurs de Veloflex n'est autre que le père de l'actuel dirigeant (Roberto Colleoni, en photo ci-dessous). En 1980, un an avant la naissance de ce dernier, Vittoria délocalise donc la fabrication propose à son père une mutation en Thaïlande pour continuer à travailler à son poste de technicien, ce qu'il refuse pour des raisons familiales.

Il a donc décidé de ne pas continuer avec Vittoria puis fut technicien dans une entreprise de chauffages avant de revenir ensuite dans l'industrie du plastique en 1982. Puis il rencontre un ancien de chez Clément avec qui il décide de se relancer dans la fabrication de pneus et boyaux en 1983 dans le garage de sa maison (40m²) sans aucun employé. Il leur fallu pour cela retrouver des fournisseurs pour la chape, la colle, le latex, ...

Le nom de Veloflex représente l'histoire des produits, avec la racine Velo (pour la bicyclette) associée au Flex qui souligne le confort des produits et leur adaptation à tous les types de routes.

17 ans plus tard, avec le succès de l'entreprise qui s'est fait sans aucune communication mais uniquement via le bouche à oreille, ils décident de déménager dans un local de 400m², qui est toujours celui qu'occupe Veloflex aujourd'hui, à Presezzo (province de Bergame). Un local qui ne paye pas de mine, avec une simple plaque Veloflex sur le mur. On est loin de certains sièges sociaux très design et flambants neufs de de certaines marques. Ici, on fait dans la simplicité.

17 ans plus tard, avec le succès de l'entreprise qui s'est fait sans aucune communication mais uniquement via le bouche à oreille, ils décident de déménager dans un local de 400m², qui est toujours celui qu'occupe Veloflex aujourd'hui, à Presezzo (province de Bergame). Un local qui ne paye pas de mine, avec une simple plaque Veloflex sur le mur. On est loin de certains sièges sociaux très design et flambants neufs de de certaines marques. Ici, on fait dans la simplicité.

A ma grande surprise, seules 14 personnes travaillent chez Veloflex, majoritairement des femmes. Dixit Roberto, c'est suffisant pour répondre à la demande actuelle du marché, même s'il arrive bien sûr qu'à certaines périodes de l'année, il y ait un peu de délai. il y a quelques années, il fallait patienter entre 10 mois et un an pour avoir le privilège de rouler sur un boyau de la marque.

Mais l'ambition de Veloflex n'est pas de grossir, plutôt de conserver sa méthode de fabrication manuelle pour des produits de haute qualité.

Au sein de l'entreprise, la plupart des machines ont été conçues en interne et ne sont pas des machines que d'autres marques peuvent acheter dans le commerce. Quelques machines sont issues du commerce mais ont dû être modifiées pour les besoins de la production Veloflex qui travaille avec des produits naturels (caoutchouc, coton, latex) qui demandent des besoins spécifiques. Veloflex travaille toujours avec les mêmes méthodes qu'au début des années 80. Des process qui ont fait leur preuves après près de 40 ans.

Aujourd'hui retraité, le père de Roberto coule des jours heureux sous le soleil de Ténérife et est heureux de voir que Veloflex travaille toujours avec les mêmes méthodes tout en jouissant d'une belle reconnaissance sur le marché. Son fils, Roberto, ne souhaite pas modifier en profondeur l'entreprise. Former des techniciens et techniciennes demande beaucoup de temps, entre 1 et 3 ans, avant que ces derniers arrivent à produire des pneus et boyaux sans aucun défaut. Il faut dire qu'à l'heure actuelle, seul Veloflex travaille encore de façon totalement manuelle et avec des produits naturels en Italie, il est impossible de débaucher un salarié d'une autre entreprise qui pourrait être immédiatement opérationnel.

Les volumes de production n'ont rien à voir avec les plus gros acteurs du marché qui ont ont une production nettement plus industrialisée. Environ 80 boyaux par jour et 160 à 200 pneus par jour. Le marché du boyau est en perte de vitesse depuis plusieurs années, mais Veloflex continue à jouir auprès des utilisateurs de ce type de pneumatiques d'une forte notoriété.

Veloflex reste à ce jour l'unique marque de pneumatiques italienne dont la production est toujours basée dans le pays. Tous les autres ont fait le choix de délocaliser en Asie pour des raisons de coûts de productions. Vittoria, Challenge ou Pirelli n'ont que leurs bureaux (commercial, distribution voire Recherche et Développement) en Italie.

Une production uniquement Veloflex, ou presque

Contrairement à d'autres marques qui fabriquent pneus et boyaux pour d'autres marques de façon plus ou moins officielle afin d'accroître leurs marges, Roberto n'a pas souhaité aller dans cette direction qui aurait nécessité de lourds investissements en matériel et sans doute une diminution de la qualité de ses propres produits.

Contrairement à d'autres marques qui fabriquent pneus et boyaux pour d'autres marques de façon plus ou moins officielle afin d'accroître leurs marges, Roberto n'a pas souhaité aller dans cette direction qui aurait nécessité de lourds investissements en matériel et sans doute une diminution de la qualité de ses propres produits.

Seule entorse à cette règle, la production de pneus "Service Course" pour 3 marques (dont 2 françaises). Mais attention, pas de produits qui auraient vocation à être commercialisés, les termes du contrat sont très clairs. Seulement des petites quantités de boyaux ou pneus destinés aux équipes professionnelles World Tour et badgés de la marque officiellement partenaire. Car le savoir-faire de Veloflex en termes de boyaux haut de gamme offrant un grip et un rendement au-dessus de tout soupçon est reconnu par ses pairs.

Veloflex n'accepte de travailler comme cela que pour deux ou trois marques seulement, sa structure ne permettant pas de faire plus sans que ce soir au détriment de sa propre production et donc de ses propres clients.

Mais le secret est bien gardé et les stickers des marques faisant appel aux services de Veloflex pour ses boyaux Service Course sont conservés dans un coffre-fort.

Veloflex ne souhaite donc pas devenir un sous-traitant pour d'autres marques.

Process de production qui ne peut pas être automatisé

Veloflex n'utilise que des produits naturels. Des produits "vivants" qui ne peuvent pas être travaillés uniquement par des machines. Seul le ressenti de l'être humain permet de travailler parfaitement avec ces matières, de parfaitement marier la carcasse en coton avec la chape en caoutchouc naturel via la colle, dont la composition est tenue secrète. De même, les conditions météorologiques (froid, chaud, humidité) influent sur le comportement de ces matières, ce qu'un robot ne peut, pour l'heure, pas parfaitement maîtriser.

Veloflex n'utilise que des produits naturels. Des produits "vivants" qui ne peuvent pas être travaillés uniquement par des machines. Seul le ressenti de l'être humain permet de travailler parfaitement avec ces matières, de parfaitement marier la carcasse en coton avec la chape en caoutchouc naturel via la colle, dont la composition est tenue secrète. De même, les conditions météorologiques (froid, chaud, humidité) influent sur le comportement de ces matières, ce qu'un robot ne peut, pour l'heure, pas parfaitement maîtriser.

Contrairement aux autres marques qui utilisent des techniques de production plus simples qui font que carcasse et chape ne font à la fin qu'un seul et unique produit, chez Veloflex, les multiples couches de tissu coton composant la carcasse et la chape collée forment plusieurs fines couches qui peuvent chacune se déformer indépendamment les unes des autres. Ces multiples zones de déformations en font des pneus/boyaux plus économes en énergie et qui absorbent aussi mieux les irrégularités de la route, les rendant ainsi plus confortables.

Si la fabrication des boyaux et pneus ouverts est relativement proche, un boyau demande 35 opérations et 3 fois plus de temps que la fabrication d'un pneu ouvert.

Témoignage de cette production manuelle qui demande énormément de précision, la couture de l'enveloppe du boyau autour de la chambre latex. Cette couture est spécifique car elle n'est pas faite d'un seul trait, mais composée de coutures distinctes afin de pouvoir faire une réparation sans avoir à tout décoller.

Toutes les étapes de fabrication des pneus et boyaux sont à l'avenant, à savoir totalement manuelles, ou presque. Quelques machines sont présentes, mais rares, et nécessitent de toutes façons l'expertise des ouvrières qui oeuvrent chez Veloflex. Point d'automatisation.

Ces feuilles de coton, très fines, seront ensuite minutieusement collées une à une et croisées pour obtenir la carcasse.

En attendant, les chambres en latex sont préparées avec soin. Veloflex reçoit des tubes de latex qu'il forme ensuite pour en faire une chambre, avec sa valve.

Une fois la chambre cousue à l'intérieur de l'enveloppe, le tout attends sagement de recevoir la partie qui servira à encoller le boyau sur la jante.

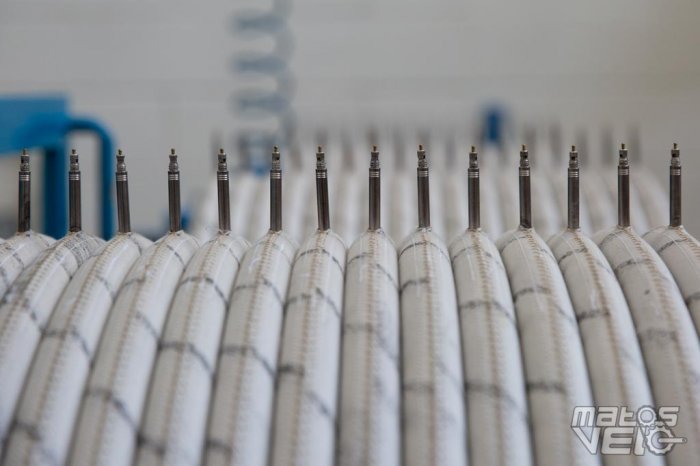

Avant de recevoir la chape, les boyaux reçoivent le mélange de colle sur la partie supérieure. Attention, aucun boyau ne doit toucher l'autre, sinon ce sont deux boyaux qui vont à la poubelle.

Pour les pneus, quelques opérations sont différentes, comme la mise en place des tringles en kevlar qui vont assurer la rigidité nécessaire.

Avant d'être emballés pour être expédiés un peu partout dans le monde, les boyaux sont placés sur des jantes, légèrement encollés, pour obtenir la forme définitive et parfaitement ronde. Chaque jante est ensuite soigneusement nettoyée avant de recevoir son prochain boyau.

La chape, un mélange fait de compromis

Tout cycliste souhaiterait avoir un pneu offrant à la fois grip, endurance et faible résistance au roulement. Mais à ce jour, personne n'a trouvé la recette magique permettant de concilier ces 3 avantages.

Tout cycliste souhaiterait avoir un pneu offrant à la fois grip, endurance et faible résistance au roulement. Mais à ce jour, personne n'a trouvé la recette magique permettant de concilier ces 3 avantages.

Un pneu offrant du grip sera obligatoirement muni d'une chape plus tendre et donc moins endurante et surtout gourmande en watts. L'idéal pour le grip serait d'utiliser la même gomme que celle sur les motos de Grand Prix, mais cela se ferait au détriment de la résistance au roulement. Une moto possède un moteur et un accélérateur, le cycliste ne dispose que de ses muscles pour avancer et cherche toujours à les économiser.

Veloflex a pour le moment volontairement fait le choix de gommes à haute performance, offrant beaucoup de grip et limitant la résistance au roulement, mais cela implique une faible endurance.

Du temps de séchage des boyaux, ou pas....

Dans le temps, il était impératif de laisser sécher ses boyaux pour obtenir les meilleures performances. Parfois plusieurs saisons. Ceci était dû notamment aux chapes et colles utilisées.

Désormais, ce temps de séchage n'est plus nécessaire. Les équipes professionnelles qui utilisent les boyaux Veloflex roulent avec parfois une semaine après, grâce à de nouvelles colles et des mélanges de caoutchouc plus modernes. Bien sûr, il est toujours possible de laisser sécher pneus ou boyaux quelques mois, mais le seul gain sera une résistance à la perforation et une endurance légèrement meilleure, mais rien de vraiment différent.

Attention par contre, le coton et le latex sont des matériaux fragiles, il ne faut donc en aucun cas plier les boyaux. Mais avouez qu'il serait dommage d'utiliser un boyau Veloflex en boyau de secours sous la selle.

Et l'avenir ?

Si en introduction, j'ai indiqué que Veloflex conservait son côté artisanal, ce n'est pas pour autant qu'elle ne fait pas évoluer sa production, même s'il est vrai, il y a nettement moins de nouveautés que chez les concurrents. Corsa, Master, Roubaix, Sprinter, Carbon, Record ou Extrême sont autant de produits connus depuis des années et toujours produits à ce jour avec la même méthode de production et la même qualité.

Vous pouvez retrouver toute la gamme de produits Veloflex sur le site de la marque

Pas de tubeless pour le moment chez Veloflex, qui ne semble pas croire à ce produit tout au moins dans un avenir proche. Si la marque est tout à fait apte à lancer une gamme de tubeless, elle ne croît pas pour le moment à de réels avantages pour cette technologie, relativement lourde et peu pratique en cas de crevaison avec tout le liquide obturant à l'intérieur du pneu. Sur la cible haut de gamme que vise Veloflex, le tubeless ne semble pas apporter d'avantage par rapport aux technologies pneus ou encore boyaux. Mais de nouveaux produits sont en cours de finalisation (et quelques-uns déjà en test par Matos Vélo) pour les mois à venir.

Les 3 principaux marchés de Veloflex sont l'Italie, la France et la Belgique, 3 pays qui ont une véritable culture vélo depuis des décennies. Si le tubeless pour la route n'est pas encore à l'ordre du jour, Roberto surveille avec intérêt l'émergence de la pratique du Gravel en Europe qui pourrait devenir un futur nouveau marché pour la marque. Roberto est d'ailleurs régulièrement en discussion avec ses voisins FSA, Vision, Kask ou encore Legend pour jauger un peu les futures attentes.

Avant toute commercialisation, les boyaux / pneus sont longuement testés. Parmi les testeurs, un cycliste français qui parcoure environ 50000 km par an. De quoi tester de nombreuses versions de mélanges de gomme. Ce dernier fait d'ailleurs partie du club Strava Matos Vélo et se classe régulièrement dans les 10 plus gros kilométrages hebdomadaires !

Une marque légendaire

Passion, technologie, expertise, savoir-faire et recherche continue : voici comment je pourrai rapidement définir Veloflex. Pour avoir visité déjà plusieurs entreprises de fabrication de pneus ou autres produits, il y a clairement chez Veloflex une âme singulière. Un côté artisanal que l'on ne retrouve que chez de vrais amoureux de leur travail et de leurs produits.

Passion, technologie, expertise, savoir-faire et recherche continue : voici comment je pourrai rapidement définir Veloflex. Pour avoir visité déjà plusieurs entreprises de fabrication de pneus ou autres produits, il y a clairement chez Veloflex une âme singulière. Un côté artisanal que l'on ne retrouve que chez de vrais amoureux de leur travail et de leurs produits.

Quand on achète au final un pneu ou un boyau de la marque, après avoir visité cette entreprise, on ne voit plus le produit comme un simple bout de caoutchouc à mettre en place sur la jante, on a entre les mains un produit précieux dont les techniques de production n'ont quasiment pas évoluées depuis 70 ans.

Fil des commentaires de ce billet