Reportage dans les usines ROTOR à Madrid

Par le lundi 7 août 2017 07:52 - Reportage - Commentaires : 2 .

Fin avril, direction le centre de l'Espagne et sa capitale, Madrid, pour découvrir les usines de production de la marque Rotor. Le siège social et l'usine se situent à quelques encablures de là, à Ajalvir.

Fin avril, direction le centre de l'Espagne et sa capitale, Madrid, pour découvrir les usines de production de la marque Rotor. Le siège social et l'usine se situent à quelques encablures de là, à Ajalvir.

La société, fondée par Pablo Carrasco (l'ingénieur jamais à court d'idées) et Ignacio Estellés (le gestionnaire), a conservé une production 100% espagnole. Tout a commencé (tout au moins dans le cyclisme) avec les fameux plateaux ovales destinés à avoir un coup de pédale plus naturel et plus efficace qui élimine les points morts. Des plateaux qui ont connu le succès à partir de la victoire de Carlos Sastre sur le Tour de France, en 2008, qui était équipé d'un pédalier de la marque et des fameux plateaux ROTOR Qrings.

Rotor m'a ouvert ses portes afin de découvrir tout le processus de développement et de production.

Une histoire d'amour comme genèse des plateaux QRings

Pablo Carrasco et Ignacio Estellés sont deux amis d'enfance. Pablo Carrasco est ingénieur, issu de l'université polytechnique de Madrid, spécialisé dans l'aéronautique. Ignacio Estellés, de son côté, poursuit des études de Business et d'Administration.

Pablo tombe sous le charme d'une belle madrilène qui, malheureusement, habite au sommet d'une côte pentue. Forcément, il souffre sur son vélo à chaque fois qu'il doit la rejoindre. Et c'est là que naquit l'idée de créer un produit qui permettrait d'améliorer le rendement du cycliste pour lui permettre d'avancer plus vite à force égale. Et quand Pablo a une idée en tête, il met toutes ses connaissances et son coeur à l'ouvrage jusqu'à trouver une solution.

Lorsque Pablo trouve l'idée du concept des plateaux QRings, il contacte son ami Ignacio et lui propose de créer une entreprise. En 1994, Rotor né.

Mais ce n'est qu'en 2008 que la marque prendra vraiment de l'ampleur avec la médiatisation de son pédalier grâce à la victoire de Carlos Sastre sur le Tour de France. Ensuite, Juan José Cobo sur la Vuelta en 2011 ou Ryder Hesjedal sur le Giro 2012 ont participé au succès de la marque.

Les premiers essais de Rotor étaient pour le moins originaux. Comme on peut le voir sur les photos ci-dessous, un système à base d'engrenages placés au niveau du pédalier. Cela fonctionnait, mais très peu d'exemplaires ont été vendus, car c'était lourd et obligeait à avoir un cadre spécifique qui ne fonctionne qu'avec ce système.

Recherche et développement

L'équipe qui développe tous les produits de la marque se compose de 10 ingénieurs, concepteurs et dessinateurs. Ils dessinent tous les produits ROTOR.

L'équipe qui développe tous les produits de la marque se compose de 10 ingénieurs, concepteurs et dessinateurs. Ils dessinent tous les produits ROTOR.

Dessin 3D sur ordinateur, puis, comme c'est désormais de coutume dans tous les labos de développement, impression 3D des pièces pour avoir un rendu réel en quelques heures seulement.

Tous les futurs produits et brevets de la marque se font ici, avec à la tête de ce département Pablo Carrasco, un des deux co-fondateurs.

Vous n'en saurez pas plus sur ce département et n'aurez pas plus de photos, confidentialité oblige. En effet, tout ce qui est dans ce département, à l'état virtuel ou réel, est top-secret. Mais rassurez-vous, Pablo et son équipe fourmillent d'idées nouvelles et n'ont pas fini de nous étonner.

Usine de production

A 300m environ des bureaux administratifs et du département de recherche et développement, se trouve l'usine de production de la marque. EDR C.N.C. Machining, ce sont 1600m² de bâtiments. A l'origine, cette usine produisait des pièces pour les motos.

A 300m environ des bureaux administratifs et du département de recherche et développement, se trouve l'usine de production de la marque. EDR C.N.C. Machining, ce sont 1600m² de bâtiments. A l'origine, cette usine produisait des pièces pour les motos.

En 1990, EDR a commencé à travailler pour l'industrie du cycle avant de devenir une entité à part entière de Rotor. Aujourd'hui, EDR travaille exclusivement pour la marque et usine 1.2 millions de pièces par an.

Malgré la notoriété mondiale de Rotor, l'usine semble "petite". Seulement 100 personnes travaillent ici, ce qui reste relativement restreint, surtout pour des usines qui travaillent 24h/24.

Un monde d'aluminium et de robots. Si l'humain est encore très présent dans de nombreuses phases, forcément, le robot a dû suppléer l'homme pour faire face à la cadence nécessaire à la production.

Des barres d'aluminium brutes, de 3m de long, ou des blocs plus larges et plus courts, qui seront transformés en pédaliers, cassettes, dérailleurs, ... le tout via usinage.

Des barres d'aluminium brutes, de 3m de long, ou des blocs plus larges et plus courts, qui seront transformés en pédaliers, cassettes, dérailleurs, ... le tout via usinage.

Tailler de l'aluminium dans la masse, forcément, ça fait du bruit, mais aussi des déchets. Imaginez, entre la barre d'aluminium que vous voyez ci-dessous, percée de ses 3 trous, et le produit fini, 80% du poids va être supprimé par usinage.

80% de matière en moins, qui sont autant de "déchets". Fort heureusement, l'aluminium a l'extraordinaire capacité d'être à 100 % recyclable et ce, quasiment à l’infini, sans altération de ses propriétés. L'aluminium de seconde fusion (recyclé) ne demande que 5 % de l’énergie nécessaire à son extraction à partir du minerai de bauxite.

On trouve donc régulièrement des containers qui récupèrent les chutes issues de l'usinage de l'aluminium qui seront renvoyés au fournisseur être fondu à nouveau.

Une manivelle de pédalier... enfin, presque.

En bas, une manivelle en début d'usinage. En hait, une fois usinée, mais pas encore polie.

Le produit quasiment terminé, avant contrôle qualité.

Le produit quasiment terminé, avant contrôle qualité.

Pour une cassette, même travail. On part d'un gros bloc et le robot le transforme en cassette monobloc.

Distributeur de consommables

De loin, on pourrait croire à un distributeur de barres sucrées. Non, il s'agit là d'un distributeur de consommables nécessaires à la production.

De loin, on pourrait croire à un distributeur de barres sucrées. Non, il s'agit là d'un distributeur de consommables nécessaires à la production.

L'usinage demande des outils de haute qualité qui doivent être changés régulièrement si l'on veut conserver des tolérances aussi faibles que possible. Forets, fraises et même stylos sont ainsi disponibles dans ce distributeur connecté. Ce dernier gère ainsi le stock avec précision et déclenche les commandes auprès du fournisseur dès que nécessaire.

L'usine ne pourrait pas se permettre un arrêt des machines à cause d'un manque de pièces. EDR C.N.C. Machining s'assure ainsi d'une disponibilité permanente de tout l'outillage qui travaille 24h/24.

A noter que les machines outils destinées à l'usinage des pièces sont équipées d'un système qui permet de compenser l'usure des outils mais aussi qui s'adapte en fonction de la température.

Contrôles qualité

Les contrôles qualité sont nombreux. Contrôle visuel de l'aspect bien sûr, mais aussi vérification de quelques mesures à l'aide d'outils et de gabarits suivant les tolérances demandées.

Les contrôles qualité sont nombreux. Contrôle visuel de l'aspect bien sûr, mais aussi vérification de quelques mesures à l'aide d'outils et de gabarits suivant les tolérances demandées.

A l'issue de ces contrôles, il y a les reçus avec mention, puis les recalés, sans possibilité de repêchage. Un non respect des tolérances entraînerait, pour un pédalier ou un plateau par exemple, un fonctionnement moins précis de la transmission.

En plus de ces contrôles "manuels", un contrôle effectué par robot, dans une pièce climatisée et maintenue à 21°C, effectue 100% des mesures sur une pièce prélevée sur un lot. Ce robot contrôle toutes les mesures de la pièce.

Découpe au laser à eau

Dans un autre bâtiment, on trouve une machine qui réaliser les découpes grâce à un jet d'eau.

Dans un autre bâtiment, on trouve une machine qui réaliser les découpes grâce à un jet d'eau.

Les plus grosses plaques d'aluminium sont ainsi découpées grâce à un puissant jet d'eau qui sort à 4000 bars de pression. Ici, les plaques découpées en rond serviront ensuite à usiner des plateaux.

La puissance du jet d'eau permet de découper de l'acier, du titane, du verre ou de l'aluminium jusqu'à 7cm d'épaisseur. Forcément, mieux vaut rester éloigné. Des détecteurs laser tout autour de la machine veillent et coupent le fonctionnement si quelqu'un s'approche à moins de 2 mètres. Mais vu le bruit engendré, il faut être vraiment motivé pour s'approcher.

Encore beaucoup de travail manuel

Si les robots sont rois dans le domaine de l'usinage, Rotor emploie tout de même 115 personnes. Des administratifs et commerciaux bien sûr, mais aussi beaucoup de monde à l'assemblage des pièces, aux contrôles, ...

Si les robots sont rois dans le domaine de l'usinage, Rotor emploie tout de même 115 personnes. Des administratifs et commerciaux bien sûr, mais aussi beaucoup de monde à l'assemblage des pièces, aux contrôles, ...

Montage des plateaux sur les pédaliers, montage de l'électronique des capteurs de puissance InPower dans les axes et manivelles. Pour ces derniers, les axes sont reçus anodisés (l'anodisation de toutes les pièces est externalisée dans une autre usine espagnole) et l'électronique est ensuite intégré. Une électronique réalisée par INDRA, une entreprise spécialisée dans les technologies de la défense, espace, conseil informatique, automatisation et contrôle des communications.

Chaque Rotor InPower, une fois monté, est testé et sa courbe est enregistrée.

Après anodisation, toutes les pistes des roulements sont contrôlées afin d'être certain de la parfaite fluidité de ceux-ci.

Une chaine dédiée au groupe Rotor Uno

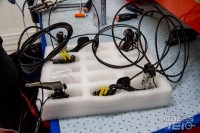

Présenté en début d'année, le groupe hydraulique Rotor Uno dispose de ses propres chaines de fabrication et de montage.

Présenté en début d'année, le groupe hydraulique Rotor Uno dispose de ses propres chaines de fabrication et de montage.

La salle où est assemblée ce groupe est silencieuse et parfaitement propre. Il faut dire que chacun est concentré sur sa tâche et les différents assemblages requièrent minutie et patience. Pas moins de 40 minutes pour monter chaque dérailleur et 20 minutes pour chaque poignée. Soit deux heures de main d'oeuvre pour toute la partie hydraulique, sans compter l'injection de l'huile dans le système avec le contrôle de la pression !

Il faut compter 3 heures environ pour assembler un groupe Uno en totalité.

Fil des commentaires de ce billet