Reportage chez Zéfal, l'accessoiriste français

Par le mardi 29 août 2017 07:54 - Reportage - Commentaires : 11 .

Zéfal, une marque qui parle à tous les cyclistes, mais sans que ces derniers connaissent vraiment cette marque. Une entreprise discrète puisqu'elle ne vend que des accessoires (moins visible d'une marque de cadres ou de roues) mais dont le rayonnement est mondial. Tout le monde aura eu un jour une pompe Zéfal ou des pédales avec courroie de marque Christophe (au moins pour les plus de 40 ans), qui sont produites par la marque.

Zéfal, une marque qui parle à tous les cyclistes, mais sans que ces derniers connaissent vraiment cette marque. Une entreprise discrète puisqu'elle ne vend que des accessoires (moins visible d'une marque de cadres ou de roues) mais dont le rayonnement est mondial. Tout le monde aura eu un jour une pompe Zéfal ou des pédales avec courroie de marque Christophe (au moins pour les plus de 40 ans), qui sont produites par la marque.

Zéfal est une marque française depuis son origine qui continue à produire une grande partie de sa production en France, à côté d'Orléans. J'ai pu faire la visite de cette entreprise, du pôle recherche et développement jusqu'à la logistique en passant par les différentes phases de la production des pompes, bidons ou porte-bidons (pour ne citer que les plus connus de leurs produits).

L'histoire de Zéfal

Jargeau, à quelques kilomètres d'Orléans. Dans la zone industrielle de la ville, d'anciens bâtiments (féculerie) discrets. Seul une plaque trahit la présence de Zéfal. L'entreprise cultive sa discrétion. Pas de m'as-tu vu, pas d'ostentatoire.

Jargeau, à quelques kilomètres d'Orléans. Dans la zone industrielle de la ville, d'anciens bâtiments (féculerie) discrets. Seul une plaque trahit la présence de Zéfal. L'entreprise cultive sa discrétion. Pas de m'as-tu vu, pas d'ostentatoire.

Un site qui emploie environ 100 personnes sur 10000m², de la conception à l'expédition. 25 personnes pour tout ce qui est administratif et commercial, 75 personnes au niveau de la production et logistique.

L'entreprise familiale est née en 1880 et est aujourd'hui dirigée par Matthieu Brunet (Directeur Général) et son frère Aurélien. A ses débuts, la société portait le nom de Poutrait-Morin, ses deux dirigeants.

A l'entrée, au sol, un Z. Ce n'est pas le signe que Zorro est passé par là, mais bien le signe que Zéfal est là depuis longtemps. Le nom de Zéfal n'était utilisé à l'origine que pour une gamme de pompes. Ce n'est que dans les années 50 que la société deviendra Zéfal, contraction de Zéphyr (personnification grecque du vent) et d'aluminium (AL)... en tous cas, c'est ce que dit la légende.

Passé les bureaux liés à l'administratif, on entre dans le vif du sujet avec les ateliers de production.

L'art de travailler tous les plastiques

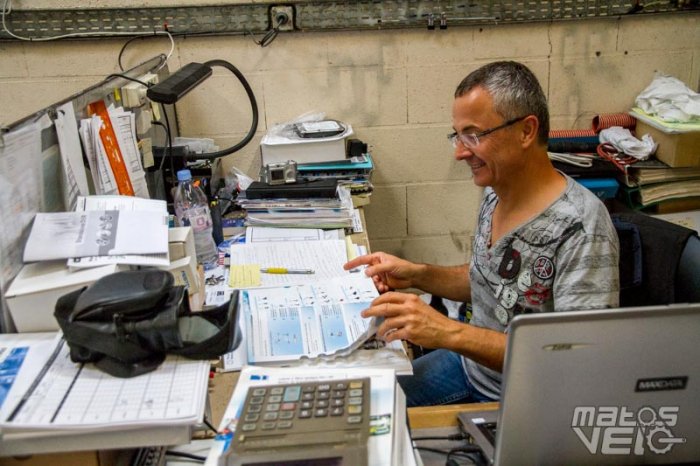

La production chez Zéfal, c'est toute une histoire. Une histoire que conte à merveille Roland Ducasse, directeur industriel. Sur près de 12.000m², plus de 50 métiers se côtoient, de la conception à l'expédition.

La production chez Zéfal, c'est toute une histoire. Une histoire que conte à merveille Roland Ducasse, directeur industriel. Sur près de 12.000m², plus de 50 métiers se côtoient, de la conception à l'expédition.

Les ateliers de production mélangent anciennes machines qui sentent bon l'huile brûlée et robots de dernière génération, reste que ceux-ci sont largement minoritaires. Les vieilles machines, si elles n'offrent pas les cadences des modèles les plus modernes, fonctionnent toujours à la perfection et avec précision.

Les 75 salariés travaillent aussi bien le plastique (environ 300 tonnes par an) que le métal (acier et aluminium pour 100 tonnes par an).

Plusieurs presses, certaines très anciennes et d'autres beaucoup plus récentes, permettent de mouler les pièces de plastique. Plusieurs types de plastiques (auxquels on ajoute des colorants si nécessaires) sont utilisés en fonction des besoins. Les granulés de thermoplastique sont distribués dans les divers ateliers depuis des autoclaves grâce à de longs tuyaux qui courent au plafond. On évite ainsi de la manutention.

Plastique par injection ou extrusion, chez Zéfal, on sait tout faire et on utilise la technique la plus appropriée à chaque produit en fonction des contraintes.

Pour de nombreuses opérations, des presses sont utilisées. De 25 à 300 tonnes de pression suivant les produits. Pour les garde-boue par exemple, c'est une presse de 300 tonnes qui est utilisée.

Pour de nombreuses opérations, des presses sont utilisées. De 25 à 300 tonnes de pression suivant les produits. Pour les garde-boue par exemple, c'est une presse de 300 tonnes qui est utilisée.

L'activité génère très peu de pertes de matière et si pertes il y a, le produit est ensuite réintégré dans le processus de fabrication à hauteur de 10% pour recyclage.

C'est le cas par exemple de ces grappes ci-contre à droite qui sont un déchet qui sera réutilisé.

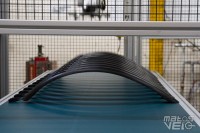

L'expertise de Zefal lui permet de réaliser des pièces complexes comme ce garde-boue qui utilise deux types de plastiques différents, un rigide pour le corps et un autre, plus souple, faisant office de bavette.

L'expertise de Zefal lui permet de réaliser des pièces complexes comme ce garde-boue qui utilise deux types de plastiques différents, un rigide pour le corps et un autre, plus souple, faisant office de bavette.

Pour les démonte-pneus rouges, c'est du PEMD (polyéthylène moyenne densité) qui permet d'obtenir le rapport rigidité/flexibilité parfait, ainsi qu'une finition du produit parfaitement lisse. Et bien que des milliers de ces démonte-pneus soient produits chaque jour, chacun d'eux est contrôlé manuellement par différents opérateurs pour être certain de la qualité.

Ce n'est qu'un démonte-pneu, on ne s'en sert pas souvent et on ne demande pas à ce que ce soit beau, mais Zéfal y apporte autant de soin qu'à tous ses autres produits.

Contrôles qualité

Les contrôles qualité sont nombreux. Contrôles visuels pour l'aspect qualitatif bien sûr, mais aussi divers contrôles concernant les dimensions ou le poids.

Les contrôles qualité sont nombreux. Contrôles visuels pour l'aspect qualitatif bien sûr, mais aussi divers contrôles concernant les dimensions ou le poids.

Dimensions, car pour une pompe ou un bidon, c'est le diamètre de la plupart des pièces et les faibles tolérances qui vont assurer la bonne étanchéité. Une étanchéité garante d'un bon gonflage pour une pompe, ou qui évitera la perte de liquide sur un bidon.

Les bidons sont aussi pesés pour être certain qu'il y a assez de matière, mais pas trop. Sur cet exemple, le bidon est dans les clous à 48g. La marge de tolérance est de moins de 5g, ce qui est très faible vu que c'est un procédé d'extrusion (soufflage) qui est utilisé.

Sérigraphie

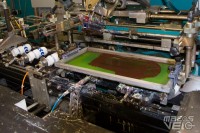

Zéfal possède sa propre ligne de sérigraphie pour la personnalisation des bidons. Une option disponible à partir de 250 bidons et pour 4 couleurs maxi.

Zéfal possède sa propre ligne de sérigraphie pour la personnalisation des bidons. Une option disponible à partir de 250 bidons et pour 4 couleurs maxi.

Je connaissais déjà le système de la sérigraphie de nom, mais c'est la première fois que je le vois fonctionner en réel.

Tout est réalisé en interne là aussi. Un graphiste réalise ou adapte le logo fourni par le client pour que celui-ci puisse être joli visuellement sur le bidon.

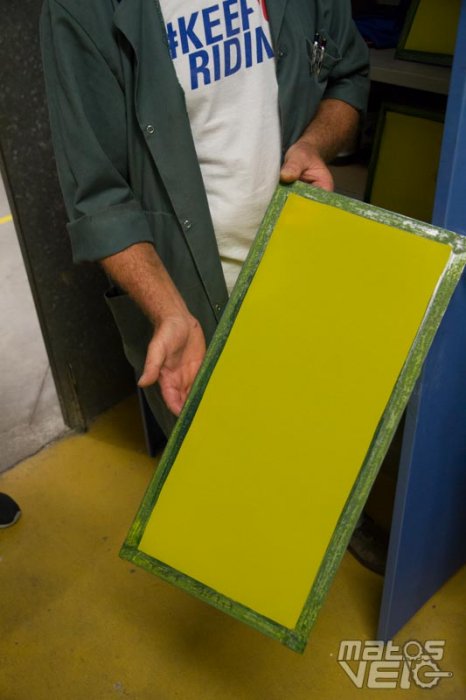

Ce dessin devra ensuite être réalisé sur des écrans spécifiques comme ceux ci-dessous, qui sont verts. Des écrans tissés avec du fil de soie 165 deniers.

La couleur verte est donnée par un produit réagissant aux UV. Au contact de la lumière UV (pendant 2mn), la partie verte durçit. On va apposer sur cette plaque le dessin à réaliser via un transparent. Les UV sècheront toutes les parties de la plaque, sauf l'endroit où il y a le cache noir (et donc le dessin).

La couleur verte est donnée par un produit réagissant aux UV. Au contact de la lumière UV (pendant 2mn), la partie verte durçit. On va apposer sur cette plaque le dessin à réaliser via un transparent. Les UV sècheront toutes les parties de la plaque, sauf l'endroit où il y a le cache noir (et donc le dessin).

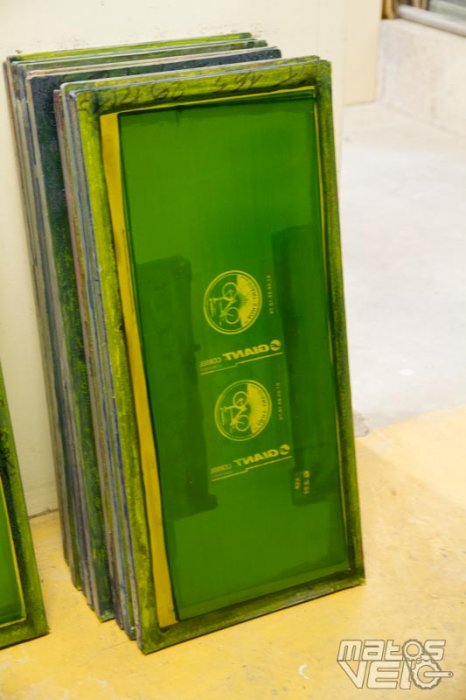

Voilà le résultat une fois que la plaque est passée aux UV puis a été rincée à l'eau. Seul le dessin fait apparaître le tissage, le reste est "étanche". Ainsi, la peinture ne peut passer qu'au niveau du dessin.

Voilà le résultat une fois que la plaque est passée aux UV puis a été rincée à l'eau. Seul le dessin fait apparaître le tissage, le reste est "étanche". Ainsi, la peinture ne peut passer qu'au niveau du dessin.

Mais cela impose une plaque pour chaque couleur. Un gros travail donc, qui explique pourquoi Zéfal limite à 4 le nombre de couleurs proposées pour la sérigraphie.

Mais cela impose une plaque pour chaque couleur. Un gros travail donc, qui explique pourquoi Zéfal limite à 4 le nombre de couleurs proposées pour la sérigraphie.

En revanche, les plaques peuvent être dégravées plusieurs fois pour être réutilisées.

La marque conserve quelques modèles de bidons réalisés en sérigraphie. Je vous laisse chercher si vous retrouvez un ou des bidons que vous connaissez. Tout peut être personnalisé, de la couleur du bidon à la tétine.

La marque conserve quelques modèles de bidons réalisés en sérigraphie. Je vous laisse chercher si vous retrouvez un ou des bidons que vous connaissez. Tout peut être personnalisé, de la couleur du bidon à la tétine.

Voici une vidéo montrant une passe de couleur sur un bidon. Avant ce procédé, il faut procéder au flammage du bidon. En effet, ce flammage permet de supprimer la peau du plastique, car cette peau empêche un bon accrochage des peintures.

Une production qui fait largement appel à l'humain

Si des machines automatiques et des robots sont bien présents dans l'usine, l'humain réalise encore de nombreuses tâches. Zéfal tient à conserver son savoir-faire et sa qualité.

Si des machines automatiques et des robots sont bien présents dans l'usine, l'humain réalise encore de nombreuses tâches. Zéfal tient à conserver son savoir-faire et sa qualité.

Pour les bidons par exemple, qu'ils soient avec couvercles fixés par collerette ou vissés, cette opération est réalisée manuellement. Idem pour le stockage dans les cartons, cela permet toujours un contrôle visuel supplémentaire pour détecter un éventuel défaut.

Les opérateurs et opératrices changent régulièrement de poste pour éviter d'avoir des tâches répétitives et limiter les Troubles Musculo Squelettiques. Un coup à l'emballage, un coup au contrôle qualité, ...

Zéfal dispose aussi en interne de son propre programmeur robots qui suit aussi la maintenance de toutes les machines. Cela permet d'être nettement plus réactif en cas de problème que de la sous-traitance.

Zéfal dispose aussi en interne de son propre programmeur robots qui suit aussi la maintenance de toutes les machines. Cela permet d'être nettement plus réactif en cas de problème que de la sous-traitance.

Tous les moules sont aussi soigneusement nettoyés en interne.

Tous les moules sont aussi soigneusement nettoyés en interne.

Les boucles de courroie toujours en production

Depuis l'avènement de la pédale automatique, les courroies de cales-pieds Christophe se font plutôt rares dans les pelotons. Et pourtant, ce petit objet est toujours produit à hauteur de 10000 unités par jour à Jargeau. Il faut dire que ces courroies s'avèrent toujours très pratiques pour fixer un boyau sous la selle ou attacher un vélo sur un porte-vélo.

Depuis l'avènement de la pédale automatique, les courroies de cales-pieds Christophe se font plutôt rares dans les pelotons. Et pourtant, ce petit objet est toujours produit à hauteur de 10000 unités par jour à Jargeau. Il faut dire que ces courroies s'avèrent toujours très pratiques pour fixer un boyau sous la selle ou attacher un vélo sur un porte-vélo.

Un produit composé de 6 pièces au total, toutes réalisées ici sur d'anciennes machines. Du ressort au rivet (qui est en fait un clou standard transformé en rivet), tout est 100% Made in Jargeau.

Les cales-pieds sont aussi encore produits ici. Il y a toujours une demande de la part de certains cyclotouristes. Des cales-pieds qui sont toujours appelés cales-pieds Christophe, puisque c'est Eugène Christophe qui les inventa et qui a vendu son invention aux établissements Poutrait-Morin devenus aujourd'hui Zéfal.

Cales-pieds en acier chromé nettoyés et chromés par tribofinition par matière végétale. Les cales-pieds sont toujours réalisés dans un acier auto-trempant qui se durçit naturellement.

Filage

Pour certaines pièces, comme le corps ou le manche des pompes, Zéfal utilise le procédé de frappe à froid par filage.

Pour certaines pièces, comme le corps ou le manche des pompes, Zéfal utilise le procédé de frappe à froid par filage.

Au premier plan, la pastille d'aluminium va être transformée en la pièce au second plan.

Le métal est forcé, sous la pression du poinçon, de s'écouler à travers une matrice de filage. Le poinçon réalise 2000 coups à l'heure et la pièce finale peut avoir une longueur égale à 10/12 fois le diamètre initial de la pastille.

Les pièces frappées à froid ont des propriétés physiques intéressantes. Le fibrage est continu et suit le contour de la pièce ce qui augmente considérablement la résistance à la fatigue. L'écrouissage provoqué par la frappe à froid augmente la résistance mécanique, la limite élastique et la dureté tout en diminuant la striction et l'allongement.

De plus cette technique offre une bonne précision dimensionnelle, une grande régularité de l'état de surface, une excellente répétabilité, des économies de matières et une très bonne productivité.

C'est dans cette machine ci-dessous que l'on place la pastille (au milieu) et que le poinçon, que l'on voit en haut à gauche vient frapper.

Zéfal possède un excellent savoir-faire dans le domaine et réalise aussi des pièces pour d'autres entreprises, comme des pompes spécifiques pour la SNCF (pour la manoeuvre des aiguillages). C'est aussi Zéfal qui réalisait, en son temps, le corps des amortisseurs des fameuses mobylettes bleues MBK :-D

Relocalisation française

Si une grande partie de la production est toujours restée en France, la marque a forcément dû délocaliser une partie de sa production en Asie pour faire face à la concurrence, notamment au niveau des mini-pompes et même des pompes à pied.

Si une grande partie de la production est toujours restée en France, la marque a forcément dû délocaliser une partie de sa production en Asie pour faire face à la concurrence, notamment au niveau des mini-pompes et même des pompes à pied.

Mais la marque travaille à une relocalisation de certains produits dans son usine. Une volonté stratégique pour maintenir l'emploi en France mais aussi pour se lancer un nouveau défi, arriver à produire en France au même tarif que l'Asie. Impensable il y a quelques années, le fait que les salaires augmentent en Asie rend cela plus facile aujourd'hui. Cela reste tout de même un sacré challenge pour les équipes, notamment pour l'équipe en charge des méthodes d'industrialisation. Pour commencer, elles ont sélectionné un produit, une pompe à pied (FP 60). La taille de cette dernière rend les frais de transport et les taxes depuis l'Asie relativement conséquents. La production en France permet déjà de gagner sur ce point.

La recherche et développement ainsi que les équipes de production ont ensuite dû trouver tous les points qui permettaient de gagner en coûts (sans rogner sur la qualité) et d'améliorer la productivité. Résultat, seulement 4 minutes d'assemblage sont nécessaires pour cette pompe à pied Zéfal FP 60, le tout, en conservant la qualité Zéfal grâce à des matériaux modernes, comme ce plastique produit en Suisse qui était utilisé sur le BMC Impec au niveau des coques de jonction des tubes.

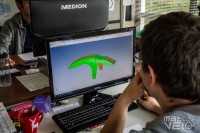

Recherche et développement

Comme toute marque, Zéfal se doit d'améliorer sans cesse ses produits et d'innover pour rester dans la course.

Comme toute marque, Zéfal se doit d'améliorer sans cesse ses produits et d'innover pour rester dans la course.

Les domaines d'explorations sont nombreux, mais bien sûr, cela reste confidentiel, je n'ai bien sûr pas été autorisé à photographier les quelques prototypes sur lesquels les équipes de recherche et développement sont en train de travailler.

Garde-boue, porte-bidons, bidons, sacoches et bien sûr pompes, tout y passe.

Vu dans un coin de l'espace recherche et développement, cette roue munie de toutes les valves possibles. Presta, Schrader, le tout dans des longueurs différentes et avec des cales simulant des hauteurs de jantes différentes.

Le but de cette roue est de pouvoir vérifier qu'un raccord de pompe fonctionnera à coup sûr avec toutes les valves et ce, quelle que soit la hauteur de jante.

Le but de cette roue est de pouvoir vérifier qu'un raccord de pompe fonctionnera à coup sûr avec toutes les valves et ce, quelle que soit la hauteur de jante.

Zéfal s'intéresse aussi aux lubrifiants et teste de nouvelles molécules en les comparant à la concurrence afin de pouvoir sortir de nouveaux produits dans un avenir proche.

Pour cela, un test simulant 50km avec huile, puis 50km en rajoutant de poussière et 50km avec ajout d'eau.

Logistique

Toutes les expéditions pour les magasins et distributeurs pour le monde entier se font depuis le site de Jargeau.

Toutes les expéditions pour les magasins et distributeurs pour le monde entier se font depuis le site de Jargeau.

Zéfal exporte 60% de sa production. Même les produits qui sont sous-traités en Asie arrivent ici avant d'être dispatchés un peu partout dans le monde.

Si les locaux datent un peu, en revanche, les équipes logistiques disposent des derniers outils numériques pour réaliser leur travail. Puces RFID, lecteurs laser, ....

De quoi expédier tous les jours des centaines de colis un peu partout dans le monde.

Service après vente

Zéfal offre une garantie à vie sur de nombreux produits, dont les pompes. Et pour les produits qui ne seraient pas garantis à vie, vous avez l'assurance d'acheter directement sur le site les pièces détachées garantissant une grande longévité.

Zéfal offre une garantie à vie sur de nombreux produits, dont les pompes. Et pour les produits qui ne seraient pas garantis à vie, vous avez l'assurance d'acheter directement sur le site les pièces détachées garantissant une grande longévité.

Pour s'assurer de la qualité et de la longévité de ses produits, la marque s'astreint à des tests drastiques, notamment pour la tenue à la chaleur.

Les pompes doivent résister à 100 cycles de gonflage à 10 bars avec à peine 10 secondes de repos entre chaque cycle. Vous avez déjà sans doute remarqué que votre pompe à pied chauffe après le gonflage de deux pneus (voir vos cours de physique sur l'échauffement d'un gaz mis en pression). Imaginez donc ce que doit endurer une pompe soumise à ce traitement. Le corps et le flexible montent à plus de 100°C.

La pompe FP 60 arrive à tenir 300 cycles à 10 bars sans subir de dégât.

Fil des commentaires de ce billet