Visite de l'atelier CMT à Aix les Bains, artisan du titane

Par le vendredi 5 mai 2017 18:34 - Reportage - Commentaires : 11 .

Le titane a une saveur particulière aux yeux de beaucoup de cyclistes. Un matériau noble dont certains rêvent jusqu'à pouvoir se l'offrir, et ceux qui ont franchi le pas et ne cessent de vanter les mérites.

Le titane a une saveur particulière aux yeux de beaucoup de cyclistes. Un matériau noble dont certains rêvent jusqu'à pouvoir se l'offrir, et ceux qui ont franchi le pas et ne cessent de vanter les mérites.

Très vite supplantés par le carbone dans le milieu professionnel, les cadres en titane n'ont jamais connu un grand boom mais sont toujours resté un marché de niche qui semble connaître un intérêt croissant depuis quelques années.

CMT (Cycles Matériau Technologie), basé à Aix les Bains, est une société fondée en 2000 et qui fabrique de façon totalement artisanale des cadres en titane. J'ai pu visiter cet atelier début février pour découvrir leurs secrets de fabrication.

Pour rappel, vous pouvez retrouver le test du vélo CMT RS2 ici.

Un peu d'histoire

L'histoire de CMT débute en 1998, sous une autre forme, lorsqu'un industriel allemand spécialisé dans le titane médical investit dans une équipe féminine et se prend de passion pour le cyclisme.

L'histoire de CMT débute en 1998, sous une autre forme, lorsqu'un industriel allemand spécialisé dans le titane médical investit dans une équipe féminine et se prend de passion pour le cyclisme.

En 2000, l'entreprise CMT (Cycle Matériau Technologie) née à Aix les Bains. Durant 12 années, la marque va se contenter de vendre des cadres fabriqués tout d'abord en Allemagne puis pendant quelque temps, vendra des cadres fabriqués par l'Italien Rewel.

Du semi-industriel donc avec cette sous-traitance qui prendra fin en 2013. A l'automne 2013, la marque décide de concevoir et fabriquer ses cadres en France. Mais pour cela, il fallait trouver un spécialiste apte pour travailler ce noble matériau.

Aujourd'hui, CMT, ce sont 4 personnes, Philippe Toinet qui a fondé la société en 2000 et qui est aussi gérant du Giant Store attenant aux locaux de CMT, Bastien Chamot, le cadreur, François-Xavier Plaçais à la partie commerciale et enfin Paolo du côté de l'atelier.

Bastien, le soudeur orfèvre exigeant et passionné

La visite chez CMT fut pour moi l'occasion de rencontrer un véritable passionné par la soudure et le travail du titane (mais aussi de l'alu, l'acier, ...).

Bastien est un chaudronnier de formation qui a fait le Tour de France des Compagnons du devoir. 8 ans de compagnonnage avant de travailler dans différentes entreprises. Dernière en date, le service compétition des pots d'échappements Devil. C'est lui qui devait réaliser les pots en titane des meilleurs champions de la planète.

Bastien n'est pas cycliste. Gros avantage, il part sans a-priori et laisse libre cours à son imagination. Les 3 autres personnes autour de lui, Philippe, François-Xavier et Paolo sont là pour lui indiquer ce qui est faisable ou pas sur un vélo, les limites, ...

Car faire des bases étroites avec une certaine forme, c'est bien, mais faut-il qu'un pneu de 28mm puisse passer.

Bastien est intarissable sur les spécificités du titane, la soudure, le microbillage, ... ça tombe bien, je suis aussi passionné par tout cela et je bois ses paroles. Bastien développé aussi de nombreux outillages dont il a besoin pour concevoir les cadres, déformer les tubes à froid, ...

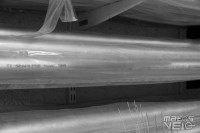

Des tubes issus de l'aéronautique

Ti-3Al-2.5V. Sous cette suite de lettres et chiffres se cache la composition du tube de titane, car le titane n'est jamais utilisé pur.

Ici, il est mélangé à 3% d'aluminium et 2.5% de Vanadium pour obtenir plus de résistance et de rigidité que d'autres mélanges de titane. Mais il existe plusieurs qualités de titane. CMT travaille exclusivement avec du titane Grade 9, celui-là même qui est utilisé dans l'industrie aéronautique.

La petite marque savoyarde a réussi à négocier de très petites quantités avec un fournisseur dont le nom est jalousement gardé. C'eut été plus simple avec des tubes issus du monde du vélo, mais ces derniers ne sont pas suffisamment constants en qualité pour proposer des vélos parfaits.

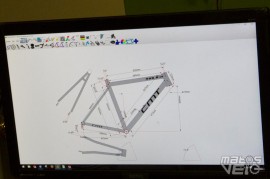

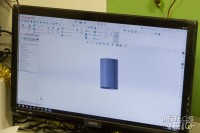

Conception du cadre sur ordinateur

Les cadres sont conçus informatiquement via le logiciel dédié Bike CAD. Il existe bien sûr des géométries standard, mais CMT créé aussi des cadres sur-mesure.

Les cadres sont conçus informatiquement via le logiciel dédié Bike CAD. Il existe bien sûr des géométries standard, mais CMT créé aussi des cadres sur-mesure.

Du sur-mesure en fonction de la longueur des segments (jambes, bras, .... pas les segments Strava !) du client, mais aussi de sa pratique et du vélo recherché (+ confort ou + rigide).

Un certain Nans Peters, aujourd'hui coureur pro AG2R La Mondiale, a d'ailleurs réalisé son stage d'ingénieur chez CMT et a travaillé sur le logiciel 3D Solidworks pour créer un modèle 3D.

Bastien dispose ainsi de toutes les mesures au millimètre près pour ajuster ses outillages et couper les tubes avec précision.

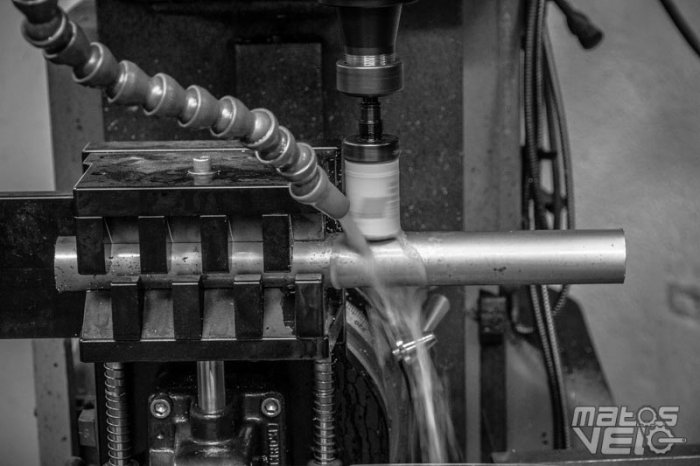

Découpe

Les tubes arrivent chez CMT en longueurs de 3m et Bastien se charge de les découper à la longueur voulue en fonction des besoins. Une fois découpés, les tubes sont usinés avec précision grâce à une fraiseuse traditionnelle tout en laissant un tout petit peu de marge pour l'opération qui suivra.

Ebavurage et mise en forme des tubes

Une marge nécessaire car la machine-outil coupe les tubes, mais pas de façon lisse. Il faut ébavurer pour éviter toute blessure et rendre chaque bout de tube parfait.

C'est beau quand ça fait des étincelles ! Une opération qui vise à enlever les corps étrangers (poussières, gras, etc.) par un décapage mécanique.

Ensuite, Bastien cintre et usine tous les tubes à la forme désirée. Contrairement à d'autres marques qui reçoivent des tubes déjà formés et cintrés, CMT ne reçoit que des tubes ronds (de différents diamètres) et tout est ensuite travaillé en interne, parfois avec des outils spécialement créés par Bastien. De la nécessité de certaines créations, né l'outillage dans la tête de Bastien. Jour et nuit, son esprit ne semble jamais se mettre en sommeil.

Perçages

Avant de procéder au mariage des tubes, il faut percer ses derniers pour les différents passages de gaines mais aussi pour fixer les porte-bidons, etc.

Notons au passage que ces passages internes sont gainés pour faciliter la maintenance.

Mise en place sur le gabarit

Une fois les tubes fins prêts, il ne reste plus qu'à les mettre en place avec précision sur le gabarit. Le cadre du client prend enfin sa forme définitive. Ne reste plus qu'à faire en sorte que tous ces tubes ne fassent plus qu'un.

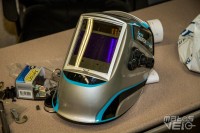

L'art de la soudure titane

Avant les souder ensemble, les tubes sont nettoyés et dégraissés.

Avant les souder ensemble, les tubes sont nettoyés et dégraissés.

La soudure du titane demande une technique parfaite et se fait dans des conditions particulières puisqu'il faut chasser l'oxygène pour que la soudure tienne. 2 techniques de soudure :

- l'injection d'Argon dans les tubes, comme chez MOOTS

- la soudure sous cloche avec atmosphère contrôlée

Bastien a opté pour une soudure avec Argon comme gaz inerte. Sans cet argon, la soudure, réalisée avec des baguettes de titane, ne prendrait pas et les soudures seraient cassantes.

Pas de camouflage ensuite, Bastien choisit de ne pas poncer les soudures afin de ne pas risquer de les fragiliser. Pour lui, polir les soudures, même si ça rend le vélo parfois plus esthétique, c'est tricher. Après la soudure, Bastien laisse le temps faire son oeuvre et il laisse le cordon de soudure refroidir jusqu’à 230 degrés sous protection gazeuse plutôt que de la refroidir artificiellement et rapidement avec de l'eau, ce qui la fragilise.

Lors de la soudure, plusieurs contraintes sont créées. Autour de la soudure, une zone affectée thermiquement (ZAT) modifie légèrement les propriétés du titane. Par exemple, dans la ZAT, la matière subit des traitements thermiques non contrôlés (trempe, recuit, etc.)

Une soudure de qualité donne une couleur blanche voire légèrement jaunie. Une fois que le vélo sera sablé, les soudures auront exactement la même couleur que le tube.

Alésage, taraudage

A cette étape, il reste encore à aléser et tarauder les tubes.

A cette étape, il reste encore à aléser et tarauder les tubes.

Aléser le tube de selle par exemple, puisque le travail des tubes (cintrage, soudure, ...) fait qu'ils ne sont plus parfaitement ronds (lié au retrait de la soudure) et qu'une tige de selle ne pourra pas y prendre place.

Ci-dessous, on voit François-Xavier à la manoeuvre. Une opération qui demande de la poigne, mais aussi des oreilles peu sensibles, car ça grince fort.

Re-taraudage du boîtier de pédalier BSA aussi. CMT a fait le choix de ce standard pour sa fiabilité et sa grande compatibilité.

A ce stade, le cadre est encore brut, avec les soudures d'un coloris différent du titane. Ce n'est qu'à l'opération finale que le cadre arborera sa livrée finale.

Sablage et coloriage

La phase finale, ou plutôt les phases finales, consistent à réaliser les décorations du cadre. Soit grâce à des autocollants, mais aussi avec une technique d'anodisation spécifique dont je ne peux révéler ici les secrets.

La phase finale, ou plutôt les phases finales, consistent à réaliser les décorations du cadre. Soit grâce à des autocollants, mais aussi avec une technique d'anodisation spécifique dont je ne peux révéler ici les secrets.

Plusieurs coloris d'anodisation sont possibles, bleu, violet ou doré en fonction des produits utilisés dans le process d'anodisation.

Et sur demande, CMT peut réaliser quasiment tout ce qui vous passe par la tête. N'importe quelle décoration est possible via l'anodisation. On peut même imaginer un cadre totalement anodisé avec seulement le logo CMT restant de couleur brute.

Pour exemple, Bastien a reproduit au pied levé le logo Matos Vélo sur une chute de tube titane. La finition sur certaines parties n'est pas parfaite, mais ceci est uniquement dû au fait que ceci n'était pas prévu et que Bastien s'est donc débrouillé avec le logo présent sur le site, en basse définition !

Avantage de l'anodisation par rapport aux autocollants, c'est plus léger (en fait, ça ne pèse rien !) et surtout, ça ne s'use pas.

Ne reste plus qu'à sabler le cadre. Même si sablage n'est pas le terme le plus approprié, car ce n'est pas du sable qui est utilisé, mais des microbilles de verre.

Ne reste plus qu'à sabler le cadre. Même si sablage n'est pas le terme le plus approprié, car ce n'est pas du sable qui est utilisé, mais des microbilles de verre.

Le sable a pour défaut de ne pas être rond, de présenter des arêtes, ce qui "use" la surface du cadre. Les microbilles de verre ne font que rebondir sur sa surface.

Le microbillage, en plus de "nettoyer" le cadre totalement et de lui donner son aspect définitif brut, permet de durcir le titane grâce à l'écrouissage à froid. Cela homogénéise les contraintes liées à la soudure tout en redonnant la couleur originelle du titane de manière homogène. Les soudures deviennent ainsi aussi solides que le reste des tubes.

Et pourquoi pas de peinture ? Tout simplement parce-qu'en raison de ses caractéristiques bio-compatibles qui le rendent si intéressant dans le domaine médical, peu de matières adhèrent sur le titane.

On peut toujours peindre un titane, mais l'accroche de la peinture reste difficile. Il faut utiliser des apprêts et peintures spécifiques, ce qui rajoute rapidement 300g sur un cadre complet. Le titane brut apporte une touche de sobriété tout en étant intemporel, se jouant des modes.

Plus qu'un simple vélo

Comme de nombreux vélos créés par des artisans, un CMT est bien plus qu'un simple vélo. Il représente bien souvent un aboutissement pour son acheteur.

Comme de nombreux vélos créés par des artisans, un CMT est bien plus qu'un simple vélo. Il représente bien souvent un aboutissement pour son acheteur.

Un vélo qui possède presque une âme. Bastien Chamot met toute son expérience mais aussi sa passion pour le travail parfait (pas seulement bien fait !) et toute l'équipe est réellement à l'écoute du client pour lui offrir le vélo qui correspond au mieux à ses attentes.

A environ 3000€ le cadre, c'est la moindre des choses, mais ça n'est pas vrai partout. Un véritable travail d'artisanat, voire même d'orfèvrerie, pour tirer le meilleur du titane.

Fil des commentaires de ce billet