Visite de l’usine Hutchinson : pneus 100% made in France

Par le samedi 28 juin 2014 07:17 - Reportage - Commentaires : 10 .

Voici un reportage plein d'odeurs de caoutchouc, d'huile, de chaleur, mais où officient aussi de nombreuses personnes pour concevoir et fabriquer les pneumatiques de la marque. J'ai donc pu visiter l'usine de la marque française de pneumatiques Hutchinson.

Voici un reportage plein d'odeurs de caoutchouc, d'huile, de chaleur, mais où officient aussi de nombreuses personnes pour concevoir et fabriquer les pneumatiques de la marque. J'ai donc pu visiter l'usine de la marque française de pneumatiques Hutchinson.

Car oui, en dépit d'un nom très anglo-saxon qui vient de son créateur, l'américain Hiram Hutchinson, la marque Hutchinson est française et son usine de production de pneumatiques vélos est située à Chalette sur Loing, près de Montargis, au sud de la région parisienne.

Alors que de nombreuses marques délocalisent leur production dans les pays d'Asie, Hutchinson conserve la majeure partie de son activité pneus (qui n'est qu'une partie de ses activités) sur le territoire français.

C'est Norbert Gangloff, Responsable Recherche et Développement Pneumatiques depuis 35 ans, qui fut mon guide pour cette visite. Un véritable passionné par son métier et par le cyclisme. La plupart des coureurs pros connaissent Norbert. Partager une journée en sa compagnie, un réel plaisir que je vais tenter de vous faire partager.

Un peu d'histoire

1200 personnes travaillent sur ce site de 32 hectares, le plus grand du groupe, qui fut la première usine créée par Mr Hutchinson en 1853. La fabrication des pneus n'arrivera qu'en 1890. A l'origine, c'était une manufacture de caoutchouc qui s'est installée dans une papeterie royale déjà existante sur le site de Chalette grâce à ses réseaux de canaux.

1200 personnes travaillent sur ce site de 32 hectares, le plus grand du groupe, qui fut la première usine créée par Mr Hutchinson en 1853. La fabrication des pneus n'arrivera qu'en 1890. A l'origine, c'était une manufacture de caoutchouc qui s'est installée dans une papeterie royale déjà existante sur le site de Chalette grâce à ses réseaux de canaux.

La bâtiment de la papeterie royale est d'ailleurs toujours visible et sera d'ici quelques années transformé en musée.

Usine de production des pneumatiques vélos

Pour cette partie du site de Chalette, c'est donc Norbert Gangloff qui sera mon guide. Un guide de luxe pour moi car le bonhomme a de la bouteille dans le milieu, n'est pas avare en anecdotes et est véritablement un passionné de vélo.

Pour cette partie du site de Chalette, c'est donc Norbert Gangloff qui sera mon guide. Un guide de luxe pour moi car le bonhomme a de la bouteille dans le milieu, n'est pas avare en anecdotes et est véritablement un passionné de vélo.

Vous avez peut-être déjà croisé son visage sur des magazines ou en vous rendant autour d'un bus d'équipe pro sur Paris Roubaix ou le Tour de France. Norbert n'est jamais loin.

D'ailleurs, j'ai profité de cette visite pour réaliser une interview de Norbert qui sera bientôt en ligne.

Comme dans toutes les visites, il y a des éléments que je ne pourrai photographier et je m'y plie, comme toujours, de bon gré. Secret industriel oblige ! Mais je vous rassure, ces restrictions ont été rares.

5000 pneus sortent chaque jour de cette usine. Seuls les moyens et haut de gamme y sont encore produits, les références bas de gamme étant produites en Asie pour d'évidentes raisons de rentabilité.

La production se répartit d'égal à égal entre le VTT et la route avec bien sûr des variations saisonnières. Et depuis peu, l'usine fabrique aussi les pneus Mavic, comme les Yksion par exemple.

Dis Norbert, comment on fait un pneu ?

Basiquement, un pneu est toujours constitué :

Basiquement, un pneu est toujours constitué :

- d'une carcasse

- de deux tringles

- d'une bande de roulement

Mais dans les faits, un pneu moyen / haut de gamme va plus loin :

- armature textile

- renfort anti-crevaison

- tringles

- un savant mélange pour la bande de roulement centrale

- un non moins savant mélange pour les flancs

Sur cette photo à gauche, on peut voir les éléments qui composent un Fusion, avec en rouge, la carcasse, les tringles en jaune et la bande de roulement en noir.

Les tringles

Deux types de tringles existent :

Deux types de tringles existent :

- rigides et en acier cuivré pour les pneus bas de gamme (l'acier est cuivré pour éviter la rouillet et favoriser l'accorchage chimique de la gomme)

- souples en kevlar ou en carbone pour les pneus moyen/haut de gamme et les tubeless

A gauche, vous pouvez voir une bobine de kevlar.

Mais ce seul fil n'est pas suffisant pour créer une tringle assez rigide pour maintenir le pneu. Il va donc falloir passer à l'étape suivant qui consiste à assembler plusieurs bobines de fils de kevlar.

Les fils de kevlar seront ensuite assemblés grâce à des machines pour faire de plusieurs fils une tringle à la fois légère et résistante.

Les fils de kevlar seront ensuite assemblés grâce à des machines pour faire de plusieurs fils une tringle à la fois légère et résistante.

Un labyrinthe de fil savamment étudié afin que la tringle utilise un minimum de fils mais résiste aux fortes contraintes qu'elle devra subir au long de sa vie. Pression, échauffements, ...

Des machines qui semblent d'un autre âge à l'heure où l'informatique s'est immiscée de partout dans nos vies.

Mais selon Norbert, ces machines sont ultra-fiables et peuvent rapidement être réparées en cas de panne.

Une fois la tringle créée, elle sera enduite de caoutchouc grâce à une autre machine de type "hachoir de boucher" dixit Norbert.

Une fois la tringle créée, elle sera enduite de caoutchouc grâce à une autre machine de type "hachoir de boucher" dixit Norbert.

Une opération qui semble simple, mais délicate, le mélange de caoutchouc ne devant pas être trop chauffé pour ne pas être vulcanisé. Ainsi, la tringle sera légèrement collante... mais pas trop.

Que la tringle soit en acier, cuivre, kevlar ou carbone, le procédé ne diffère pas et chacune devra passer par cette phase.

Carcasse

La carcasse est conçue grâce à une armature textile en polyamide ou kevlar dont la qualité s'exprime en TPI :

La carcasse est conçue grâce à une armature textile en polyamide ou kevlar dont la qualité s'exprime en TPI :

- 33 TPI

- 66 TPI

- 127 TPI

Sur la photo de gauche, du 33 TPI en blanc et du 127 TPI en cuivré. Au toucher, la différence est flagrante, que ce soit au niveau du poids que de la texture beaucoup plus fine du 127 TPI.

Attention aux fabricants qui annoncent plus de 127 TPI. Dans ce cas, il s'agit d'une astuce marketing de certains constructeurs qui cumulent le nombre de TPI avec les multiples couches. 3 couches de 127 TPI donneraient 381 TPI, mais c'est en fait erroné.

Attention aux fabricants qui annoncent plus de 127 TPI. Dans ce cas, il s'agit d'une astuce marketing de certains constructeurs qui cumulent le nombre de TPI avec les multiples couches. 3 couches de 127 TPI donneraient 381 TPI, mais c'est en fait erroné.

Cette armature est ensuite enduite de caoutchouc. Le produit qui en résulte est légèrement collant. Il est donc stockée sur d'immenses rouleaux avec une intercalaire entre chaque couche afin d'éviter que le tout ne reste collé.

Comme aime à le préciser Norbert, "le produit doit être légèrement collant, mais pas trop, comme un Post-It. Ça a l'air simple comme ça, mais c'est en fait un de nos secrets."

Trop collant, le produit en serait quasiment inutilisable.

Cette carcasse sera ensuite découpée en longues bandes diagonales à la largeur voulue (en fonction du pneu).

Cette carcasse sera ensuite découpée en longues bandes diagonales à la largeur voulue (en fonction du pneu).

Ces longues bandes diagonales sont la base du pneumatique sur lesquelles les personnes qui vont assembler le pneu vont venir y placer tringles et bande de roulement.

Bande de roulement

La bande de roulement, aussi appelée chape, est sans doute le produit qui contient le plus de secrets industriels.

Sa composition est tenue secrète et varie sur chaque modèle de pneumatique en fonction de ce que l'on attend de lui. Résistance à la crevaison, accroche sur le mouillé, rendement, poids. Autant de paramètres à modifier pour essayer d'obtenir LE PNEU PARFAIT.

Mais la base est toujours la même, le caoutchouc.

Nous verrons plus loin comment est fabriquée "chimiquement" cette bande de roulement.

Le dessin de la chape est réalisé à partir de moules spécifiques. Chaque pneu et chaque taille a son moule.

Le dessin de la chape est réalisé à partir de moules spécifiques. Chaque pneu et chaque taille a son moule.

Sur la photo de gauche, les racks où sont stockés chaque moule, chacun d'eux pèse environ 120kg.

Sur la photo de droite, on trouve quelques moules de pneus routes avec notamment des Mavic Yksion ou des Sector 28.

Une parenthèse en passant, les chapes des fameux boyaux Dugast sont fabriquées dans cette usine par Hutchinson.

Le moule d'un boyau Paris Roubaix de chez Dugast.

Détails de moules dédiés à des pneus VTT.

Assemblage d'un pneumatique par des mains expertes

A mon grand étonnement, la fabrication des pneumatiques Hutchinson est encore largement dévolue à la main de l'homme. Je pensais que la plupart des tâches étaient automatisées, mais non.

A mon grand étonnement, la fabrication des pneumatiques Hutchinson est encore largement dévolue à la main de l'homme. Je pensais que la plupart des tâches étaient automatisées, mais non.

Pour de nombreuses phases, on n'a pas fait mieux que la main de l'homme. Les robots ne sont pas encore capables d'avoir le même toucher et ressenti pour appréhender une matière comme le caoutchouc.

Et Arnaud Montebourg, lui le défenseur du Made In France, n'a pas encore fait l'article de la marque Hutchinson ??!!

Je vais tenter au mieux de vous expliquer comment sont assemblées, à la main, toutes les parties vues plus haut (carcasse, tringles et bande de roulement) afin de créer un pneumatique vélo.

La carcasse est mise en place sur un tambour den confection à diamètre variable.

Une fois la carcasse posée, les tringles sont posées précisément grâce à des guides laser.

Une fois les tringles posées, le tambour fait environ 10 tours pour dérouler suffisamment de kevlar et obtenir la rigidité nécessaire.

La carcasse est ensuite rabattue sur les tringles et forme la structure en diagonale du pneu, ce n'est qu'après qu'intervient la pose de la bande de roulement.

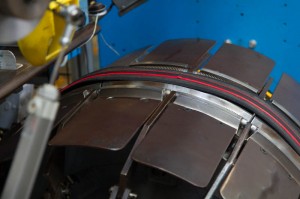

Comme vous le voyez sur ces photos, la bande de roulement n'est à ce moment là pas soudée uniformément. ce n'est que lors de la vulcanisation que la bande de roulement sera parfaitement mise en place et "soudée" sur la carcasse.

Pour le moment, le pneumatique est encore mou et collant. Reste donc une dernière opération pour le rendre opérationnel, la vulcanisation.

Vulcanisation

Ce procédé rend notamment le matériau moins plastique mais plus élastique. Un procédé simple au premier abord mais il n'en est rien.

Ce procédé rend notamment le matériau moins plastique mais plus élastique. Un procédé simple au premier abord mais il n'en est rien.

La vulcanisation peut se faire grâce à l'adjonction d'une charge, souvent du soufre, ainsi que des accélérateurs. Le dosage du soufre est essentiel : trop de soufre et le caoutchouc ne sera plus élastique, pas assez de soufre et la cohésion sera insuffisante.

Cette vulcanisation se fait dans des sortes de "fours" dont la température et le temps de "cuisson" sont contrôlés précisément. Ci-contre à droite, la vulcanisation d'une pneu Mavic Yksion.

Toutes les machines servant à vulcaniser sont développées par Hutchinson. Les moules, que l'on a vu plus haut, sont eux fabriqués par un sous-traitant et permet d'obtenir le dessin de la bande de roulement.

Un pneu (beaucoup ?) de chimie

Norbert Gangloff laisse sa place à Samuel Labard, responsable chimie de l'usine. C'est lui qui est chargé de développer les nouvelles compositions qui permettront d'obtenir des pneumatiques plus durables, avec une meilleure accroche sur le mouillée, tout en consommant un minimum de watts.

Norbert Gangloff laisse sa place à Samuel Labard, responsable chimie de l'usine. C'est lui qui est chargé de développer les nouvelles compositions qui permettront d'obtenir des pneumatiques plus durables, avec une meilleure accroche sur le mouillée, tout en consommant un minimum de watts.

A gauche, tous les produits, appelés charges, qui peuvent être ajoutés au caoutchouc naturel afin d'améliorer telle ou telle propriété. Les dosages sont hyper précis et la composition de chaque mélange est un secret bien gardé.

Ci-dessous, le minimum syndical pour produire un pneumatique.

- Caoutchouc naturel, BR (Butadiene Rubber), SBR (styrene-butadiene rubber) ou des EPDM (éthylène-propylène-diène monomère)

- Charges : noir de carbone ou silice

- Huiles

- Agents de vulcanisation comme le souffre

Caoutchouc

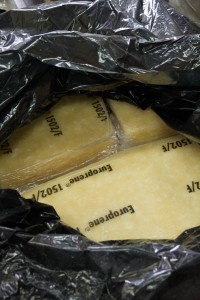

La caoutchouc naturel est encore la matière première la plus utilisée chez Hutchinson. L'être humain n'a pas encore réussi à égaler cette matière naturelle.

Voici différents blocs de caoutchouc tels qu'ils sont réceptionnés à l'usine. Les différentes couleurs proviennent des différentes charges qui ont été ajoutées.

Voici différents blocs de caoutchouc tels qu'ils sont réceptionnés à l'usine. Les différentes couleurs proviennent des différentes charges qui ont été ajoutées.

La plus connue est le noir de carbone, qui donne sa couleur noire au caoutchouc. Ce dernier a la propriété d'améliorer la résistance à l'abrasion et la tenue de route du caoutchouc mais il dégrade la résistance au roulement.

La seconde charge très connue est la silice, qui donne cet aspect plus clair au caoutchouc et qui permet de diminuer la résistance au roulement tout en améliorant l'adhérence sans trop dégrader l'abrasion.

L'idéal étant bien sûr une bonne proportion des deux produits pour avoir toutes les qualités sur une seul et même produit.

Le gros avantage de la silice par rapport au noir de carbone, c'est qu'il n'y a quasiment aucun risque de pénurie puisque 60% de la croute terrestre en est composée.

Vu la consommation de caoutchouc, il n'est pas étonnant d'en retrouver un peu partout dans l'usine. Noire ou beige suivant les utilisations, le caoutchouc est ici la véritable matière première.

Place aux mélanges

De nombreux autres produits sont ensuite ajoutés selon une recette bien précise, au caoutchouc ;

De nombreux autres produits sont ensuite ajoutés selon une recette bien précise, au caoutchouc ;

- des huiles (plastifiants) qui améliorent l'incorporation des autres produits et joue sur la dureté et le rebond

- des agents de mise en œuvre

- des agents de protection (contre les UV notamment)

- des agents chimiques pour la vulcanisation

On retrouve tous ces produits qui sont répartis dans les tiroirs sur la photo de droite. Un opérateur devra ensuite réaliser les mélanges dans les sacs de la photo de droite en suivant la recette visible sur ordinateur et dans des quantités précises.

Tout est ensuite mélangé à une certaine température avant d'être "malaxé" au travers de rouleaux qui évitent d'avoir à faire un mélange à haute température qui serait préjudiciable pour la bonne suite du procédé.

On obtient donc des nappes de caoutchouc prêtes à l'emploi.

Pour éviter tout problème sur un lot, des échantillons sont régulièrement testés en interne à l'aide d'un matériel très coûteux.

Viscosimètre et autres rhéomètres permettent ainsi à la marque de contrôler en permanence la qualité et la stabilité de la production.

Bancs de tests

Hutchinson dispose de ses propres bancs de tests. Des bancs qui servent à la fois à tester leurs propres pneumatiques, mais aussi, bien sûr, à analyser les performances les produits de la concurrence.

Hutchinson dispose de ses propres bancs de tests. Des bancs qui servent à la fois à tester leurs propres pneumatiques, mais aussi, bien sûr, à analyser les performances les produits de la concurrence.

Si vous êtes lecteur du magazine Top Vélo, vous avez sans doute déjà aperçu ces bancs de tests puisque le magazine vient réaliser son grand comparatif pneumatiques dans les locaux d'Hutchinson.

Une multitude d'appareils qui sont capables de mesurer le rendement, la résistance à la crevaison, la résistance à l'éclatement ou la résistance à l'ozone. Des engins de tortures pour tous les pneumatiques !

Et même si pour beaucoup, rien ne remplace de véritables tests terrains, les bancs de tests ont deux gros avantages :

- ils permettent des mesures reproductibles à l'infini selon un protocole précis

- la machine, contrairement à l'être humain, ne se fatigue pas

La machine peut par exemple faire rouler un pneu à 50km/h pendant des jours complets !

Un autre banc de test, que je n'ai pu photographier, est spécialement conçu pour les tubeless et consiste à mesurer sur des jantes étalon l'étanchéité d'un pneu tubeless et la perte de pression sur 24h.

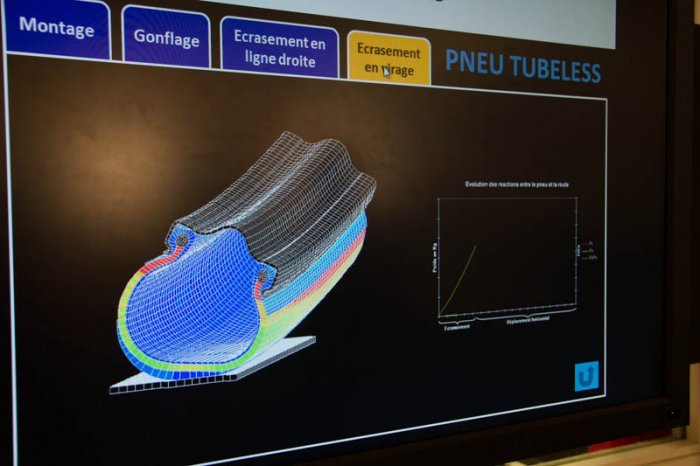

Simulation numérique au Centre de Recherche

Le dernier service que j'ai pu visiter lors de cette journée est celui de la simulation numérique, dirigé par Jean-Luc Sortais.

Le dernier service que j'ai pu visiter lors de cette journée est celui de la simulation numérique, dirigé par Jean-Luc Sortais.

Ce département est chargé de la modélisation informatique de tous les produits fabriqués par Hutchinson (pour le cas qui nous concerne, les pneumatiques vélo) afin de simuler le comportement de ces derniers avant même qu'ils ne soient produits.

Pour cela, le département dispose de son propre super-calculateur afin d'avoir les simulations les plus précises et rapides possible.

Pour les plus technofiles, voici quelques chiffres concernant ce super-calculateur :

- 500 coeurs

- Puissance de crête de 5.2 Teraflops

- 1.4 To de mémoire RAM

- 9To d'espace de stockage

Pour les calculs de dynamique moléculaire, Hutchinson dispose d'un autre cluster de 2000 coeurs.

Dans le cadre de réalisation de silents-blocs pour une Harley-Davidson par exemple, il est nécessaire de reproduire l’ensemble de la moto, ses vibrations moteur et le pompage des amortisseurs sur la route pour mimer le vieillissement du produit. La simulation de structures permet également d’évaluer l'écoulement de matières composites dans des moules. La modélisation pousse jusqu’au niveau moléculaire. L’objectif étant de déchiffrer des comportements macroscopiques à partir d’échelles infiniment petites, utile pour l’étude des colles notamment.

Les logiciels d'analyse sont développés en interne et ne servent donc pas qu'aux pneus, mais à toutes les activités du groupe, comme les joints, silents-blocs motos ou voitures, etc...

Ces simulations permettent de visualiser en amont le comportement d'un pneumatique en fonction des qualités de gomme, de sa structure, etc...

Bilan de la journée

Une journée vraiment enrichissante, même si 2 ou 3h de plus m'auraient sans doute permis d'en voir encore plus... mais j'avais un avion à prendre.

Une journée vraiment enrichissante, même si 2 ou 3h de plus m'auraient sans doute permis d'en voir encore plus... mais j'avais un avion à prendre.

Mine de rien, je suis resté sur place de 9h à 15h (dont 1h à manger à la cantine de l'entreprise... à côté du directeur du site).

Bref, le genre de reportage dont on ne se lasse pas.

Je ne suis pas un extrémiste du Made In France, mais quand c'est aussi bien que la concurrence et à peu près au même prix, je n'hésite pas. Pensez-y lors de votre prochain achat. Les pneumatiques Hutchinson font travailler du monde en France Attention, je n'ai rien contre les autres marques, mais je sais que ça a un peu d'importance pour certains, je tenais donc à la signaler.

Des rencontres très enrichissantes avec de véritables passionnés.

Retrouvez les 125 photos réalisées lors de cette visite.

Merci à Clémentine Sillam (chargée de communication), Norbert Gangloff (Responsable R&D Pneumatiques), Philippe Chapel (Directeur du site), Samuel Labard (Responsable Chimie) et Jean-Luc Sortais (Responsable Calcul Scientifique) pour leur accueil et leur disponibilité.

Fil des commentaires de ce billet