Visite des locaux de Look à Nevers

Par le mardi 23 février 2016 13:23 - Reportage - Commentaires : 11 .

Le 1er février dernier, je me suis rendu dans les locaux de Look, à Nevers. Direction le 27 Rue du Dr Léveillé après 5 heures de route. Rien de tel qu'un reportage pour bien commencer la saison !

La visite d'une entreprise est toujours riche d'enseignements et ce reportage au sein de la mythique entreprise française n'a pas fait exception à la règle.

Une marque que les cyclistes du monde entier connaissent. Et pourtant, à bien des égards, la société Look fait figure d'artisan par rapport à de nombreux concurrents. Même si une grande partie de la production des cadres n'est plus, depuis quelques années, réalisée en France, la production des pédales reste elle solidement ancrée en France.

Et toute la matière grise qui fait l'ADN de l'entreprise reste bien à Nevers...

Une entreprise restée à taille humaine, quasi artisanale

Après plus de 5 heures de route pour rejoindre Nevers, je m'attendais à tomber sur d'énormes bâtiments et des usines high-tech. Quand on pense carbone, on pense bien souvent à des chaines robotisées à outrance.

J'en fus presque déçu en arrivant. La société Look se veut discrète. Presque cachée au milieu de la rue du Docteur Léveillé, seul un logo trahit la présence de cette usine, planquée au milieu des maisons.

Pas de tape à l'oeil, pas de siège social "qui pète", non, Look est restée une entreprise quasi familiale. Une grande famille tout de même, puisque ce ne sont pas moins de 150 personnes qui travaillent sur le site. Mais si l'on compare Look à ses nombreux concurrents mondiaux, que ce soit pour les pédales ou les cadres, la firme nivernaise fait figure de "petit poucet".

On retrouve sur le site les bureaux d'études des ingénieurs, la matière grise qui fait l'innovation de la marque, de nombreux artisans (dans le sens noble du terme) dédiés à la production des pédales de la marque, mais aussi à la fabrication de certains cadres (prototypes notamment) et à la finition des modèles fabriqués en Tunisie.

Une entreprise composée à 50% de femmes. Assez rare pour être souligné. Et ce n'est pas un accord salarial ou une volonté de parité qui aboutit à ce chiffre, mais le fait qu'à certaines tâches, les femmes sont plus minutieuses que des hommes. N'y voyez là aucun sexisme, juste un état de fait, constaté aussi dans d'autres entreprises.

L'innovation dans les gènes

Née en 1951, l'entreprise Look a toujours eu comme coeur d'activité le sport. Ce que l'on sait moins, c'est qu'à ses débuts, la marque fabrique des vessies de ballons. Ce n'est qu'à compter de 1956 qu'elle se lance dans la fabrication de fixations de ski.

Rachetée en 1983 par un certain Bernard Tapie, Look adapte le système des fixations de ski pour créer la première pédale automatique pour vélo en 1984, une innovation qui permet à la marque de devenir le leader mondial de la pédale automatique. Surtout que dès 1985, cette pédale remporte le Tour de France sous les coups de mollets de Bernard Hinault.

L'innovation faisant partie de l'ADN de la marque, Look ne s'arrête pas là et conçoit dès 1986 le premier cadre carbone, le KG 86. Entièrement réalisé à la main, avec des tubes de marque TVT, il associe carbone et Kevlar pour plus de rigidité. Comme pour les pédales automatiques, le succès ne se fait pas attendre puisque Greg Lemond remporte son premier Tour de France en 1986 avec ce cadre.

Bernard Tapie se sépare de Look en 1989. En 1990, nouvelle innovation, Look crée le premier cadre carbone monocoque, le KG196. En 1998, LOOK est racheté par des actionnaires majoritaires : Dominique Bergin (l'actuel PDG), Thierry Fournier (l'actuel DG) et Jean-Claude Chrétien (Directeur Industriel). Une partie des salariés a également participé à ce rachat.

Une petite pièce au sein du siège social fait office de musée et permet de revoir toutes ces innovations, dont certains prototypes qui n'ont jamais vu le jour ou qui sont restés des exemplaires dédiés aux coureurs professionnels. On y retrouve même le premier capteur de puissance commercialisé, le Look MaxOne.

Laurent Jalabert, Marc Madiot, Thor Hushovd, Bernard Hinault, Greg Lemond ou Alberto Contador sont autant de grands champions qui ont porté haut les couleurs de la marque. Nombres d'entre eux ont donné leur nom à une des salles de l'entreprise.

Des milliers de pédales montées à la main

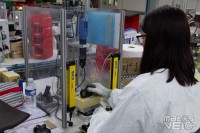

Je savais que les pédales Look étaient construites en France, mais je ne m'attendais pas à ce que la "chaine de production" soit si petite et si manuelle.

Point de robot à l'horizon, tout est fait à la main dans un atelier assez petit finalement par rapport à ce que l'on pourrait s'attendre. Mise en place des ressorts (ou lames carbone selon les modèles), mise en place des roulements, découpe des lames carbone pour les modèles Blade, toutes ces opérations sont réalisées à la main, majoritairement par des femmes.

Et ça ne s'arrête pas là puisque même la mise en place dans l'emballage se fait manuellement. Toutes ces opérations réalisées par des êtres humains multiplient les contrôles visuels.

Chaque année, ce sont ainsi 500 000 paires de pédales Look qui sortent de ces ateliers de Nevers. On a vraiment du mal à s'imaginer que près de 2000 paires de pédales sont produites chaque jour par ces ouvrières.

Les pédales représentent environ 50% du chiffre d'affaires de la société (que l'on peut estimer à 50/60 millions d'euros par an environ). Une activité très importante donc, qui a l'avantage de ne pas être liée qu'à la vente des vélos de la marque.

Découpe des lames carbone Blade

Même les lames carbone des pédales Blade, qui ont remplacé les ressorts en acier, sont découpées en France.

La plaque complète de carbone provient de Tunisie, mais tout le reste est réalisé à Nevers par cet homme.

Tout d'abord la vérification du gabarit de la plaque puis ensuite la découpe dans une machine spécifique. De chaque plaque de carbone sortiront 10 lames Blade. Ensuite, chaque lame sera travaillée pour la "polir" et éviter que des échardes de carbone ne dépassent.

Des cycles de productions sont affichés sur un calendrier suivant le type de lame à fournir (12, 16 ou 20Nm).

Prototypages et pré-séries

Aujourd'hui, 60% des cadres Look sont fabriqués en Tunisie et 40% en Asie. La marque française ne s'en est jamais caché et cela lui a valu quelques critiques.

Et pourtant, pour prendre le seul exemple de la Tunisie, la marque n'a pas choisi de sous-traiter. Look a créé sa propre usine sur place, avec ses propres salariés, qui ne produisent que du Look.

Sans cette délocalisation, sans doute que Look ne serait plus aujourd'hui. Reste tout de même une grande partie du travail réalisée en France à Nevers. Le développement, la réalisation des prototypes, la pré-série, la validation, le contrôle qualité, la décoration et l'emballage, autant d'opérations qui sont restées sur place et qui ont permis, grâce au développement de l'entreprise, de passer en quelques années de 80 à 440 salariés (Usine France + usine Tunisie + 30 dans les différentes filiales).

Ainsi, on retrouve dans les ateliers de prototypages de nombreuses femmes (et oui, toujours pour leur méticulosité et leur précision) chargées de découper les feuilles de carbone, les mettre en place sur des mandrins (glorieux successeurs des vessies de ballons !) suivant ce qui a été calculé par les ingénieurs, ...

Du travail de haute précision. Le fait d'avoir des ateliers sur place permet à Look de concevoir les premiers prototypes pour avoir une véritable pièce, vérifier sa conformité par rapport au cahier des charges, sa résistance et pouvoir, si besoin, corriger d'éventuels défauts avec les ingénieurs.

De quoi éviter des allers-retours entre usine de production à l'autre bout du monde et les bureaux d'études avec les pertes de temps qui vont avec. Cela évite aussi toute fuite de process industriel.

Après la mise en place de toutes les feuilles de carbone, les prototypes seront cuits sous pression dans leurs moules spécifiques.

Chaque produit sera finement "poncé" avec un grain très fin pour éliminer toute imperfection. Ce n'est qu'après cette longue opération manuelle que les produits pourront aller dans les ateliers de décoration et de peinture.

Comme vous pouvez le voir, il y a encore bon nombre d'opérations manuelles pour ces prototypes. Des opérations qui ont un coût, coût bien souvent oublié par ceux qui avancent sans sourciller qu'un cadre carbone ne coûte que 300€ ou moins à produire.

C'est sans compter toutes ces étapes de développement, de tests ou de fabrication des moules ! Entre la création du premier moule et la mise ne production d'un cadre, il se passe au moins un an. Rigidifier telle partie, apporter un peu plus de confort à cet endroit, tout cela prend du temps pour arriver à un cadre ni trop raide, ni trop mou.

Décorations et pose du vernis

Voilà une opération qui est restée 100% en France, l'application des décorations et le vernissage des cadres. Après le contrôle qualité, lui aussi réalisé à Nevers après la réception de Tunisie, chaque cadre sera décoré à la main.

Oui, chaque décalque est appliqué à la main (une fois de plus, les hommes sont minoritaires !) par des mains expertes à la cadence assez hallucinante. Les mains ne tremblent pas.

Chaque décoration se trouve rangée dans des casiers en fonction du modèle, de sa taille, de sa couleur, ...

Direction ensuite la zone de contrôle qualité. Même les vélos en réparation SAV ont droit au même traitement. Comme pour un cadre neuf, pose des décos à la main, contrôle qualité et application du vernis.

Une fois les décos posées (et un contrôle qualité), intervient l'application du vernis.

Look délaisse peu à peu la peinture pour n'utiliser que des décorations vinyles, qui permettent nettement plus de fantaisies et sont surtout moins toxiques.

Une fois de plus, pas de robot pour appliquer le vernis, mais la précision et la dextérité de la main de l'homme.

L'atelier peinture ne supporte aucune poussière, ni même l'humidité pour un rendu parfait.

Le tout est ensuite passé au four à basse température pour séchage.

S'en suit un énième contrôle qualité. En cas de défaut sur l'application du vernie, on ponce et on recommence. Mais je vous rassure, il est rare qu'il faille recommencer.

Assemblage des vélos

Et oui, même l'assemblage des vélos avec la mise en place des gaines et autres roulements se fait à Nevers, dans un petit atelier dédié.

Une fois de plus, pas de robotisation. Cela permet bien plus de précision et, au cas où un défaut serait passé au travers des nombreux contrôles réalisés auparavant, de le constater et d'y remédier.

Seule une main experte peut rapidement passer les nombreuses gaines dans les tubes à l'endroit précis.

Le montage des vélos "configurateur" est réalisé directement chez Look.

Salle de torture pour cadres carbone et pédales

Une directive européenne oblige les cadres et accessoires vélo à résister à de nombreux tests de rupture et de fatigue.

Look dispose de sa propre salle de tests permettant de vérifier le respect de cette norme. Mais Look va bien au-delà de la directive européenne puisque elle s'impose des normes deux fois plus rudes. Les cycles pour les tests de fatigue sont prolongés, les tests à la rupture aussi, ...

Pour ne citer qu'un exemple, chaque marque doit fournir un cadre pour chaque test (rupture, fatigue, ...). Look va plus loin puisque pour qu'un cadre passe haut la main les tests maison, il doit subir tous les tests d'affilé sans casser.

Une salle où le bruit est omniprésent. Il faut dire que toutes les machines qui appliquent plusieurs centaines de kilos de pression sur les cadres, pédales, pédaliers ou fourches à grands coups de vérins ne sont pas des plus silencieuses. Et le carbone, sous la contrainte, ne cesse de laisser s'échapper des cris de douleurs.

Il faut les voir, se tordre latéralement ou verticalement pour comprendre qu'un cycliste lambda mettra des décennies à fatiguer son cadre Look.

La rigidité d'un cadre est mesurée avant et après tests. Cela permet de vérifier la bonne tenue du cadre dans le temps. Une perte de rigidité qui est minime, tant est si bien qu'on ne peut pas la déceler humainement en pédalant.

C'est cette mesure de rigidité qu'utilise aussi Look pour vérifier, après chute, si un cadre a subit des dommages au niveau de la fibre. Car un cadre qui perd de sa rigidité, c'est synonyme de ruptures dans le fibre (fibres coupées ou délamination).

Les pédaliers sont aussi torturés jusqu'à plus soif. Et seule une chaine de moto résiste à la pression exercée sur les manivelles. Mais même cette dernière cède tous les 10 tests environ. C'est dire si l'effort est soutenu.

Les pédales ne sont pas non plus à la fête. Tests de déclenchement / enclenchement, pédalage centré, décentré, test d'usure des axes, tout y passe.

Les lames carbone ont aussi droit à leur séance de stress. Toute une batterie de tests qui permet à Look d'être certain de proposer sur le marché des produits très résistants. Pour le cas des cadres, certes, Look ne fait pas les modèles les plus légers, mais au moins, vous êtes sûrs que votre cadre sera résistant bien au-delà de ce qu'imposent les normes européennes.

Look reste bel et bien français

Alors oui, Look produit désormais ses cadres en Tunisie et en Asie. Mais seule la fabrication de la pièce en carbone, pour des raisons évidentes de coûts de main d'oeuvre, est réalisée à l'étranger. Tout le reste, de la pose des décos à l'application du vernis en passant par le passage des gaines, le contrôle qualité et l'emballage sont réalisés à Nevers.

La production des pédales reste solidement ancrée en France, ce qui représente pas moins de 50% du CA de l'entreprise.

Et tout le travail de prototypages et de conception des pré-séries est lui aussi resté en France.

Les ingénieurs, tous passionnés de vélos et pratiquants, disposent même d'une imprimantes 3D pour pouvoir réaliser rapidement des pièces créées sur leur logiciel 3D. Un excellent moyen de vérifier le rendu d'une pièce à moindre coût et sans attendre des jours. Cette matière grise, en ébullition permanente, travaille encore et toujours sur les prochains produits Look. De nombreuses surprises sont en cours de développement.

Une visite riche d'enseignements, une fois de plus. La surprise de constater que malgré des produits connus dans le monde entier, Look est resté finalement assez petit et n'a pas succombé à l'automatisation en masse de ses chaines de production. L'entreprise nivernaise préfère investir 10% en recherche et développement plutôt que de s'offrir des bâtiments rutilants juste pour le prestige.

Si vous passez du côté de Nevers, n'hésitez pas à vous rendre à la Boutique Look (40, rue André-Desvignes, 58640 Varennes-Vauzelles), le pro-shop de la marque. Vous y trouverez tous les produits de la marque (vélos, pédales mais aussi textile) et pourrez même réaliser des tests de tous les modèles de la marque.

Fil des commentaires de ce billet