Conception et fabrication des Mavic Cosmic Ultimate 45 Disc : artisanat, orfèvrerie, technologie

Par le vendredi 21 avril 2023 08:07 - Reportage - Commentaires : 26 .

Avant de vous présenter mon essai de ces roues Mavic Cosmic Ultimate 45 Disc, qui étaient attendues depuis longtemps, je voulais vous parler de tout ce qui se passe en amont. Car il est à mon avis très important de savoir de quoi on parle avant de crier au scandale quant au tarif de ces roues (4449 €).

Avant de vous présenter mon essai de ces roues Mavic Cosmic Ultimate 45 Disc, qui étaient attendues depuis longtemps, je voulais vous parler de tout ce qui se passe en amont. Car il est à mon avis très important de savoir de quoi on parle avant de crier au scandale quant au tarif de ces roues (4449 €).

De la conception à la fabrication de cette roue exclusive, 100% réalisée à la main en France par une dizaine de personnes formées spécifiquement. J'ai pu assister à tout le processus de fabrication que je vous partage ici.

3 ans de développement auront été nécessaire pour aboutir à ce modèle ultra léger, bourré de technologies et qui a été malmené avec de nombreux tests d'usure, mais aussi des tests destructifs. Une fabrication que je vous dévoile ici, qui tient plus de l'horlogerie, de l'artisanat et où le M de Mavic n'a jamais aussi bien porté son nom, Manufacture !

Un nouveau Mavic

Manufacture d’Articles Vélocipédiques Idoux et Chanel. Depuis sa création en 1922, Mavic a bien évolué, affrontant bien des tempêtes aussi.

9 ans se sont écoulés depuis ma première visite chez Mavic, c'était en 2014. A l'époque, la marque au Sang Jaune était dans le giron de Salomon. Mais depuis, il y a eu une tempête, avec le placement en redressement judiciaire en mai 2020 puis le sauvetage le 21 juillet 2020 avec la reprise de la société par le groupe Bourrelier qui crée alors la filiale Mavic Group.

L’offre de reprise permet de sauver 107 emplois (sur un peu plus de 210) et le maintien des sites d’Annecy (recherche et développement) et de Saint-Trivier-sur-Moignans dans l'Ain.

Les frères Bourrelier investissent en 2021 dans un nouveau bâtiment entièrement dédié à Mavic sur la ville de Chavanod, tout en embauchant 57 salariés.

On trouve au sein de ce bâtiment les activités de services supports, la recherche et développement, la pré-industrialisation mais aussi la ligne de fabrication de roues en carbone comme cette Cosmic Ultimate 45 Disc, ce qui va nous intéresser ici.

Car oui, cette roue carbone est intégralement fabriquée en France... ou presque. Seuls quelques roulements proviennent de pays extérieurs. Mais cela reste à la marge.

Des roues exclusives

A près de 4500 euros la paire, ces roues ont de véritables pièces d'orfèvrerie qui auront demandé 3 ans de développement. Car bien que Mavic soit un spécialiste des roues, il a fallu relever pas mal de défis pour arriver au produit qui est aujourd'hui commercialisé.

A près de 4500 euros la paire, ces roues ont de véritables pièces d'orfèvrerie qui auront demandé 3 ans de développement. Car bien que Mavic soit un spécialiste des roues, il a fallu relever pas mal de défis pour arriver au produit qui est aujourd'hui commercialisé.

Trouver les bons composants, la bonne recette pour les drapages de carbone pour arriver à une roue rigide, mais sans excès, légère et surtout très solide. Car nous le verrons plus loin, Mavic s'impose des tests d'usure et destructifs drastiques avant de commercialiser une paire de roues.

Vous pouvez retrouver mon essai de ces Mavic Cosmic Ultimate 45 Disc ici.

Fabrication française

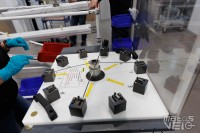

Pas moins de 71 pièces sont nécessaires pour fabriquer chaque roue. Et cela fait quelques années que Mavic souhaitait relocaliser une partie de sa production en France, avant même l'arrivée du Covid. Des roues construites avec une petite équipe de 10 personnes seulement. On est bien dans de l'artisanat, tout étant fait manuellement quasiment.

Un mélange de haute technicité donc, mais aussi de travail manuel nécessitant patience et précision.

Toutes les pièces en aluminium, comme les inserts Fore pour l'accroche des rayons sont usinés dans la vallée voisine de l'Arve. Les moyeux sont eux usinés à Annecy. Car nous le verrons plus loin, si les moyeux semblent être en carbone, ils sont en fait en aluminium et recouverts de carbone.

Du côté du carbone, tout est réalisé sur place dans l'usine de Chavanod. Mavic utilise 4 types de fibres différentes (de 100 à 300 g par m²) en provenance du Japon qui sont stockées dans des chambres froides à -18°C pour conserver leurs propriétés. Seuls certains roulements sont en provenance d'Asie. Mais ces Cormic Ultimate 45 Disc sont à 97% françaises. La résine pour réaliser le pré-imprégné vient quant à elle d'Italie.

Du côté du carbone, tout est réalisé sur place dans l'usine de Chavanod. Mavic utilise 4 types de fibres différentes (de 100 à 300 g par m²) en provenance du Japon qui sont stockées dans des chambres froides à -18°C pour conserver leurs propriétés. Seuls certains roulements sont en provenance d'Asie. Mais ces Cormic Ultimate 45 Disc sont à 97% françaises. La résine pour réaliser le pré-imprégné vient quant à elle d'Italie.

Au niveau de la construction de la jante, Mavic a totalement revu le process de fabrication par rapport à l'ancienne Cosmic Ultimate à boyaux, qui était à freinage patins, puis disques plus tard. Le passage à freinage disques ET au tubeless a imposé à Mavic de totalement revoir son procédé. Pour la jante par exemple, terminé la mousse structurelle (utilisée chez de nombreuses marques), ce sont désormais des vessies qui sont utilisées et retirées après moulage.

Cela est un peu plus léger, mais a obligé à changer le drapage de carbone (+20 grammes sur une jante), puisque la mousse structurelle autrefois utilisée participe aussi à la rigidité de la roue. Cette mousse aéronautique pesait tout de même 70 grammes.

Cette mousse permettait aussi l'accroche des rayons. La disparition de cette mousse a donc obligé Mavic à trouver une autre solution pour que les rayons soient fixés, le ForeCarbon.

Un insert en aluminium est noyé dans la jante lors du drapage. Ainsi, après moulage et cuisson, aucune chance que cet insert ne bouge.

Les rayons sont toujours construits d'une seule pièce (R2R) en carbone, mais leur forme a été optimisée au niveau aéro. Des rayons elliptiques et non plus plats, qui réduisent la traînée aérodynamique. Des rayons carbone qui concentrent beaucoup de craintes quant à leur solidité, surtout qu'ici, un rayon cassé ne peut être remplacé.

Mais rassurez-vous, Mavic a fait de nombreux tests et ces rayons sont nettement plus solides que des rayons en acier. Là où ces derniers ont une résistance à la traction d'environ 350 kg, les rayons carbone de ces Cosmic Ultimate cassent après 600 kg. Vous pourriez soulever une voiture avec 3 rayons !

Et même si vous veniez à casser un ou plusieurs rayons, la roue ne s'effondrera pas. Il faut au moins en casser 5 pour que la roue arrive à cette limite, mais dans ce cas, vous aurez sans doute bien d'autres soucis que votre roue.

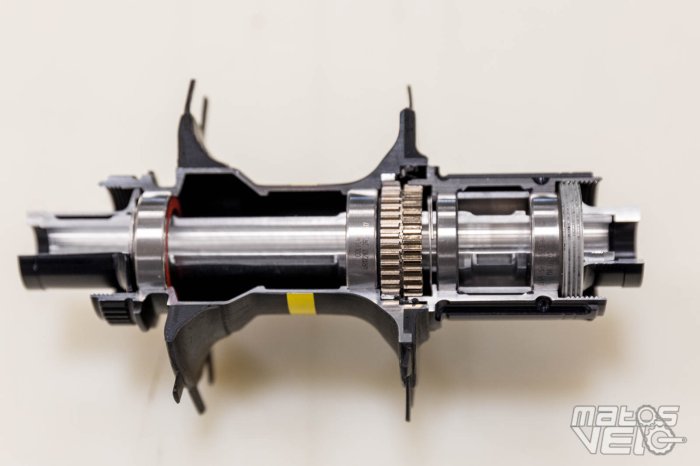

Les moyeux sont eux en aluminium, usinés pour arriver à un poids minimal, puis ensuite recouverts d'une nappe de carbone. Mais pourquoi pas de moyeux en carbone ?

Plusieurs raisons à cela. D'une, cela ne serait pas spécialement plus léger à rigidité égale. Et de deux, les tolérances requises pour un moyeu, notamment au niveau des roulements, sont si faibles qu'un moulage en carbone ne permet pas d'arriver à un résultat assez précis, contrairement à l'usinage de l'aluminium. Les formes requises au niveau des moyeux pour la fixation des rayons par exemple, nécessitent des angles précis, impossibles à reproduire avec du carbone qui forme des arrondis, le reste n'étant que résine et donc plus fragile.

Plusieurs raisons à cela. D'une, cela ne serait pas spécialement plus léger à rigidité égale. Et de deux, les tolérances requises pour un moyeu, notamment au niveau des roulements, sont si faibles qu'un moulage en carbone ne permet pas d'arriver à un résultat assez précis, contrairement à l'usinage de l'aluminium. Les formes requises au niveau des moyeux pour la fixation des rayons par exemple, nécessitent des angles précis, impossibles à reproduire avec du carbone qui forme des arrondis, le reste n'étant que résine et donc plus fragile.

Etant donné que l'on y fixe rayons et disques, Mavic n'a pas voulu jouer avec la sécurité pour un éventuel gain de poids.

Enfin, un moyeu carbone respectant toutes ces tolérances aurait été hors de prix et aurait fait exploser le prix des roues.

Mavic reprend sa roue-libre ID360 à ratchet. L'axe et le corps de roue-libre sont usinés au maximum pour diminuer le poids. Toujours pas de roulement céramique à ce jour, la marque n'y voyant aucun intérêt, le gain de fluidité étant mineur pour un tarif nettement supérieur. Même si au niveau du marketing et de la marge, Mavic avoue qu'il faudrait le proposer, mais ils préfèrent investir dans le reste de la roue.

Par contre, les roulements acier sont sélectionnés avec soin, Mavic s'approvisionnant chez une marque réputée de roulements de haute qualité. Des roulements qui ont été revus par rapport à la génération précédente pour accroître la fiabilité. Plus de réglage de jeu sur ces roulements grâce à une rattrapage automatique du jeu.

Dans le passé, Mavic permettait au consommateur de régler le jeu, mais s'est aperçu que ces derniers ne réglaient pas le jeu ou le faisaient mal, ce qui fusillait les roulements.

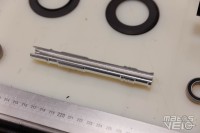

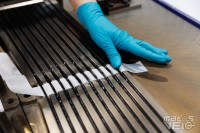

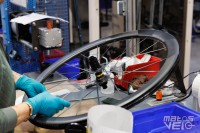

La fabrication des rayons se fait encore manuellement et demande une véritable expertise. J'ai pu m'y essayer et si l'opératrice fait ça avec une telle dextérité que ça semble très facile, dans les faits, c'est très compliqué. Le carbone se déchire facilement si on insiste trop longtemps à cause de la chaleur corporelle. Au milieu du rayon se trouve un fil en nylon qui permet d'éviter, en cas de choc et de casse du rayon, que des morceaux de carbone soient projetés. Le nylon gardera les morceaux de carbone collés.

La fabrication des rayons se fait encore manuellement et demande une véritable expertise. J'ai pu m'y essayer et si l'opératrice fait ça avec une telle dextérité que ça semble très facile, dans les faits, c'est très compliqué. Le carbone se déchire facilement si on insiste trop longtemps à cause de la chaleur corporelle. Au milieu du rayon se trouve un fil en nylon qui permet d'éviter, en cas de choc et de casse du rayon, que des morceaux de carbone soient projetés. Le nylon gardera les morceaux de carbone collés.

Il faut que la feuille de carbone soit enroulée de la façon la plus compacte possible, pour avoir le moins d'air possible. Adeline réalise ainsi 120 rayons par jour.

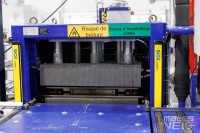

Une fois les feuilles de carbone enroulées sur-elle même pour créer une sorte de longue "paille", ces dernières sont placées dans des moules chauffés pendant 20 mn et sous 20 tonnes de pression pour arriver aux rayons finaux. En sortie de moule, la résine excédentaire sera ébavurée à l'aide d'une machine spécifique à Mavic. Cette opération se fait bien souvent à la main, mais il n'y a pas de réelle plus-value à continuer ainsi pour Mavic.

C'est la même opératrice qui va réaliser l'habillage des moyeux alu avec du carbone. Des moyeux qui bénéficient d'un traitement spécifique.

Ils sont d'abord anodisés en noir pour avoir une belle finition notamment au niveau des fixations de disques. Mais cette anodisation noire a un défaut, elle empêche le carbone d'adhérer. Le moyeu est donc réusiné sur les parties qui vont recevoir du carbone pour être anodisés à nouveau avec un traitement spécifique qui permet d'augmenter l'adhérence du carbone.

Les rayons sont ensuite coupés à la bonne longueur et traités au niveau de leurs extrémités pour avoir une adhérence maximale avec la colle. Là encore, Mavic a développé sa propre machine qui s'occupe de ces deux opérations. Une machine qui ne sert qu'à ce modèle, ce qui explique entre autres le prix de ces roues.

Une fois les rayons mis en place et collés, il est encore possible de faire de légers ajustements pour corriger le saut et le voile... avant de partie en étuve pour figer le tout.

Arrive la finition finale, où tout est limé, poncé pour avoir un résultat parfait. Là encore, Mavic a développé des supports spécifiques, aspirants, pour que les poussières soient en permanence aspirées.

Avant emballage, toutes les roues sont stickées et pesées pour vérifier qu'elles sont dans la tolérance.

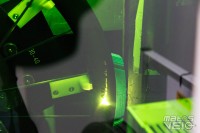

Gravure laser

Pour faire la décoration de la roue, avec l'inscription Ultimate dans ce cas, Mavic utilise le même procédé laser que ce qui est utilisé sur les jantes carbone pour patins, à savoir le Tg-Max.

Un faisceau vient "brûler" la résine de surface, donnant cet aspect mat pour l'inscription. Cela n'ajoute aucun poids et c'est très durable.

Un savoir-faire bien gardé

Si je vous ai montré beaucoup de chose, certaines restent totalement secrètes et je n'ai bien sûr pas eu le droit de faire des photos pour éviter de divulguer le savoir-faire de Mavic et toutes les semaines de développement qui ont été nécessaires pour arriver à ce résultat.

Si je vous ai montré beaucoup de chose, certaines restent totalement secrètes et je n'ai bien sûr pas eu le droit de faire des photos pour éviter de divulguer le savoir-faire de Mavic et toutes les semaines de développement qui ont été nécessaires pour arriver à ce résultat.

C'est notamment le cas du collage des rayons mais aussi bien d'autres machines et opérations. La plupart des machines et outillages sont conçus et fabriqués en interne. Tout cela prend du temps.

Même le choix d'une colle carbone nécessite de nombreux essais. Pour ne donner qu'un exemple, Mavic fait un test simulant le fait qu'une roue est stockée 8 heures à 80 degrés, comme si elle était posée en plein soleil. Sur cet test, 80 % des colles carbone du marché ont été éliminées. Il a fallu trouver LA colle permettant de résister à cela et aux contraintes de tension.

Des tests de torture

Chaque roue fabriquée vient subir des tests pour vérifier que tout est dans les tolérances au niveau du saut, du voile, etc...

Lors de la conception, des tests destructifs sont aussi utilisés, pour simuler un cycliste qui roule dans un nid de poule, pour simuler un sprint à la Mark Cavendish... mais pendant 5 minutes, ou même un bâton qui rentrerait dans la roue. Pas moins de 55 tests différents sont réalisés sur les roues. Un choix de Mavic pour proposer des roues solides et durables mais qui demande de lourds investissements en machines spécifiques et sur-mesure.

Mavic pousse le bouchons a aller beaucoup plus loin dans les tests que ce que la norme exige. Pour la Cosmic Ultimate Disc, la marque "accepte" une casse de 4 rayons maxi avant qu'elle ne soit plus utilisable. Mais par exemple, même avec 3 rayons cassés, un cycliste pourra s'arrêter en toute sécurité voire pourra rentrer chez lui. Mais de toutes façons, si un choc venait à casser plus d'un rayon, il y a de fortes chances pour que le cycliste et son vélo au complet soient dans un sale état.

Fil des commentaires de ce billet