Time présente son Gravel ADHX avec fibre Dyneema

Par le mercredi 6 avril 2022 15:56 - Actualité - Commentaires : 6 .

Cela faisait longtemps que la marque TIME n'avait pas fait parler d'elle. La dernière nouveauté de la marque, c'était le vélo de route Alpe d'Huez, en 2018. J'avais d'ailleurs titré à l'époque de cette présentation, "le renouveau de Time", mais c'est est suivi une longue traversée du désert.

Cela faisait longtemps que la marque TIME n'avait pas fait parler d'elle. La dernière nouveauté de la marque, c'était le vélo de route Alpe d'Huez, en 2018. J'avais d'ailleurs titré à l'époque de cette présentation, "le renouveau de Time", mais c'est est suivi une longue traversée du désert.

Un désert mouvementé, avec la cession de la marque par Rossignol à Cardinal Cycling Group et la distribution reprise par Alternativsport début 2021.

Voici donc la première nouveauté depuis 2018 de Time. Un vélo gravel ultra sportif, segment sur lequel la marque française n'avait jamais posé ses pneus. L'Alpe d'Huez X s'inspire du modèle route Alpe d'Huez, mais inaugure une nouvelle technologie en incorporant de la fibre Dyneema sur la fibre de carbone.

ADHX, ou Alpe d'Huez X

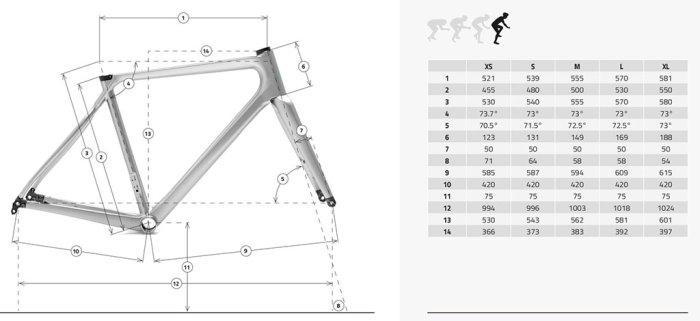

L'ADHX, pour Alpe d'Huez X, sera proposé en 5 tailles, XS, S, M, L et XL. C'est le premier vélo Gravel / All Road a hautes performances de la marque. Il est entièrement conçu en Europe avec une production toujours basée dans l'usine de la marque en Slovaquie (à Gajary) qui produit les cadres de la marque depuis plus de 5 années.

L'ADHX, pour Alpe d'Huez X, sera proposé en 5 tailles, XS, S, M, L et XL. C'est le premier vélo Gravel / All Road a hautes performances de la marque. Il est entièrement conçu en Europe avec une production toujours basée dans l'usine de la marque en Slovaquie (à Gajary) qui produit les cadres de la marque depuis plus de 5 années.

Il utilise une tige de selle ronde de 27.2 mm avec un serrage par collier en aluminium.

Compatible aussi bien avec les groupes mécaniques qu'électroniques, l'ADHX permet d'utiliser des transmissions à double-plateau ou en monoplateau.

Preuve que cet ADHX a des gènes orientés vers la performance, il accepte des pneus de 40 mm maximum, là où la concurrence permet bien souvent, sur ses modèles les plus "franchisseurs", de monter des pneus jusqu'à 47/48 mm. Des roues en 700C uniquement, TIME n'ayant pas jugé nécessaire de proposer une option 650B.

D'ailleurs, les photos qui illustrent cette présentation, avec un vélo équipé de jantes très hautes, ne laisse que peu de doute sur sa destination.

L'ADHX est compatible avec la plupart des bagages ou système de montage utilisant le système de porte bidon standard.

L'ADHX est compatible avec la plupart des bagages ou système de montage utilisant le système de porte bidon standard.

Avec une longévité 20 fois supérieur à l'acier ou l'aluminium, TIME a opté pour des composants en carbone

forgé où d'autres utilisent de l'aluminium ou de l'acier beaucoup plus lourd. Une composition à 60% de fibre

de carbone permet de percer et creuser sans risque de craquage, ce sont des procédés qui sont largement

plus risqués sur du préimprégné.

Un cockpit épuré offre plus qu'un design agréable et minimaliste. Les câbles intégrés seront moins sujets à l'érosion et aux dommages accidentels tout en gardant un design propre et laissant de la place pour de la bagagerie ou des accessoires sur le cintre.

Le système DEDA S DCR inclus est compatible avec les standards de potence et de cintre ou ajoutez un ensemble complet DCR jeu de direction / potence / cintre pour un look finit et sans câbles ni durites.

Bien que proche de son cousin routier Alpe d'Huez, l'ADHX bénéficie d'une géométrie spécifique au gravel, mais tout de même largement orientée hautes performances.

Pour l'heure, l'ADHX n'est proposé qu'en kit cadre (qui comprend le cadre, la fourche, les axes et le collier de selle) au prix public de 3499 € et en 4 couleurs : noir brillant, bleu cobalt, vert forêt et ambre brillant.

Dyneema ?

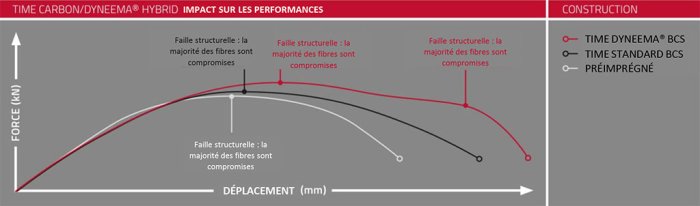

Si le communiqué de presse de Time utilise la dénomination de "carbone hybride biosourcé Dyneema", sans doute par volonté de mettre en avant sa volonté de développement durable (voir plus bas), pour ma part, je préfère utiliser le terme de fibre Dyneema.

Comme les Kleenex, le Scotch ou les Frigos, Dyneema est une appellation commerciale, un joli nom bien plus sexy que « polyéthylène haut module », la fibre issue du pétrole qu’il désigne. Les anglais utilisent pour leur part l'acronyme HMPE (High Modulus Polyethylene). Le Dyneema est commercialisé depuis 1990 par l’entreprise néerlandaise DSM qui contrôle le procédé de fabrication par une licence.

Ce nom ne vous est sans doute pas inconnu, puisque Specialized l'utilise sur certaines chaussures comme les S-Works 7 par exemple. Mais c'est la première fois qu'une marque utilise le Dyneema sur un cadre.

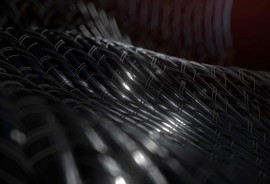

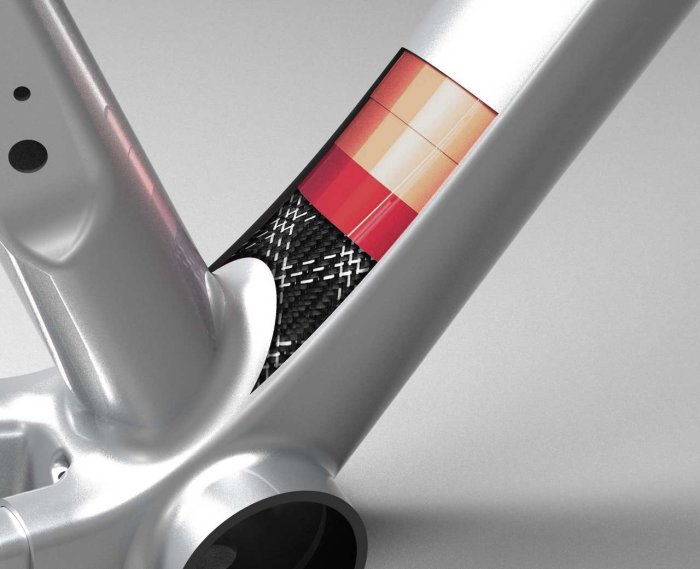

La principale limitation, c'est l'utilisation de carbone préimpregné, qui ne permet pas d'intégrer facilement cette fibre Dyneema. Time, avec son procédé de tressage de structure en carbone (BCS) a pu facilement intégrer la fibre biosourcée Dyneema.

Aussi, le procédé d’injection RTM nécessite une source de chaleur basse compatible avec les températures recommandées pour la fibre Dyneema. La fibre DYNEEMA est 15 fois plus résistante que l’acier pour le même poids, avec une tension de 43cN/ dtex .

Ajouter une couche de carbone hybride Dyneema permet de renforcer la structure de l'ADHX sans compromis sur la rigidité et le poids du cadre. Un cadre annoncé à 1025 grammes en taille SM, non peint.

La fibre Dyneema se place dans le processus de BCS ( Braided Carbon Structure). Ainsi il est présent dans les "chaussettes" du tube horizontal, tube de fourche et tube oblique. Ces chaussettes BCS se composent à hauteur de 20 à 25% de fibre Dyneema.

Développement durable

TIME n’est pas le pionnier du développement durable mais il faut se rendre compte que de nombreux procédés rejettent moins de déchets que la plupart des entreprises de production de carbone. Le carbone n’est pas un matériau à la production verte, cela ne veut pas dire qu’il n’y a pas de valeur à utiliser des méthodes plus écologiques - réduire et réutiliser les matériaux lorsque l’occasion se présente et remplir ou dépasser les réglementations strictes de l’EU en matière d’environnement impacte la stratégie de l'entreprise.

TIME n’est pas le pionnier du développement durable mais il faut se rendre compte que de nombreux procédés rejettent moins de déchets que la plupart des entreprises de production de carbone. Le carbone n’est pas un matériau à la production verte, cela ne veut pas dire qu’il n’y a pas de valeur à utiliser des méthodes plus écologiques - réduire et réutiliser les matériaux lorsque l’occasion se présente et remplir ou dépasser les réglementations strictes de l’EU en matière d’environnement impacte la stratégie de l'entreprise.

Le procédé de BCS utilise de fibres sèches qui ne nécessitent pas de refroidissement comme le préimprégné. Les stocks sont gérés en flux tendu et sont ajustés en permanence, les chaussettes n’exigent pas de découpage lors de la superposition, il n’y a donc quasiment pas de déchets en

carbone. La cire utilisée pour le moulage est fondue et réutilisée. L’absence de défauts lors du moulage permet à TIME de ne pas utiliser d’agents chimiques et toxique pour reboucher les défauts.

Les technologies TIME

BCS

BCS ou Braided Carbon Structure représente la procédé de tressage des brins de fibre en une « chaussette » complexe et bidirectionnelle. Ces tubes peuvent se composer facilement de plusieurs matériaux. TIME utilise actuellement 16 filaments pour tisser ces « chaussettes ». Ce procédé permet de réaliser des fibres continues tous le long de la structure du cadre.

En une seule chaussette, TIME peut ainsi facilement intégrer des fibres « high modulus » (HM), « high strength (HS) ou incorporer du Kevlar pour le renforcement de la structure. Lorsque de nouveau matériaux comme le Vectran font leur apparition, il est facile pour TIME de l’intégrer dans son procédé de tissage.

Couches et formation directionnelle

Travailler avec un matériau sec et flexible permet de faciliter le contrôle lors du procédé de superposition des couches, les pièces peuvent être placées et replacées au besoin pour enlever les défauts et créer une superposition parfaite. La résine collante intégrée aux feuilles de fibre de carbone préimprégnés rend l’ajustement particulièrement difficile lorsqu’il est appliqué et il peut s’avérer compliqué de contrôler les feuilles de fibre de carbone sur une surface incurvée.

RTM

Le RTM ou Resin Transfer Molding est le meilleur procédé pour minimiser les défauts dans la structure composite. En injectant de la résine sous haute pression entre la couche rigide extérieur et le moule intérieur, les poches d’air sont poussées vers l’extérieur entre les couches et sont éliminées. La résine peut uniquement couler où le moule le permet, en résulte des cadres homogènes, sans défauts et de grande qualité.

Le RTM ou Resin Transfer Molding est le meilleur procédé pour minimiser les défauts dans la structure composite. En injectant de la résine sous haute pression entre la couche rigide extérieur et le moule intérieur, les poches d’air sont poussées vers l’extérieur entre les couches et sont éliminées. La résine peut uniquement couler où le moule le permet, en résulte des cadres homogènes, sans défauts et de grande qualité.

Alors que le procédé de RTM est particulièrement présent dans le monde spatial et automobile, il est quasiment inexistant dans le monde du cyclisme, où les bulles d’air peuvent provoquer des déformations, des poches d’air et des bavures de résine.

Lost Wax

Les moules extérieurs et intérieurs requis pour le procédé RTM permettent de mouler des formes complexes et de renforcer la structure du cadre, c’est une technique qui ne peut être répliquée en utiliser des feuilles de préimprégné. Le moule extérieur est en acier, similaire à ceux utilisés dans la production standard de cadre carbone, mais TIME possède également un moule interne de cire incompressible.

Les moules extérieurs et intérieurs requis pour le procédé RTM permettent de mouler des formes complexes et de renforcer la structure du cadre, c’est une technique qui ne peut être répliquée en utiliser des feuilles de préimprégné. Le moule extérieur est en acier, similaire à ceux utilisés dans la production standard de cadre carbone, mais TIME possède également un moule interne de cire incompressible.

Le design du moule interne en cire sont des oeuvres d’art qui allongent drastiquement le temps de préparation des cadres TIME. Un moule intérieur rigide permet de garder les fibres de carbone en place lors du processus d’injection de résine. Lorsque le produit final sort de la presse, l’intérieur du cadre est sans défauts et similaire au résultat extérieur. Après le processus d’injection de résine, la cire à l’intérieur du cadre est fondue puis recyclée.

Source : communiqué de presse

Fil des commentaires de ce billet