Reportage chez Corima, des roues carbone vraiment fabriquées en France

Par le vendredi 25 février 2022 07:41 - Reportage - Commentaires : 13 .

Corima, c'est un peu le village gaulois d'Astérix dans le monde du cyclisme. Une entreprise familiale, créée en 1973 par Messieurs Riffard et Martin, ce qui donnera le nom à l'entreprise, COopération RIffard MArtin.

Corima, c'est un peu le village gaulois d'Astérix dans le monde du cyclisme. Une entreprise familiale, créée en 1973 par Messieurs Riffard et Martin, ce qui donnera le nom à l'entreprise, COopération RIffard MArtin.

Corima a fait ses débuts dans la réalisation d'outillages, de maquettes, de modèles et de moules pour l'industrie, l'automobile, l'aéronautique et l'aérospatiale. Ce n'est que plus tard, à la fin des années 80, que les deux fondateurs s'intéressent au monde du vélo, inspirés par les avancées dans le secteur à cette période.

Depuis Corima est devenue un fleuron de la fabrication de roues carbone, avec une présence au sein des équipes professionnelles depuis plus de 10 années. Et si la marque fait désormais partie du giron de Look, elle n'en a pas pour autant perdu son caractère artisanal et quasi familial.

Bienvenue à Loriol sur Drôme. A quelques centaines de mètres de la célèbre autoroute A7 qui voit s'agglutiner des milliers d'automobilistes tous les étés, voici le coeur de Corima. Depuis les débuts, Corima est restée fidèle à la Drôme.

Bienvenue à Loriol sur Drôme. A quelques centaines de mètres de la célèbre autoroute A7 qui voit s'agglutiner des milliers d'automobilistes tous les étés, voici le coeur de Corima. Depuis les débuts, Corima est restée fidèle à la Drôme.

C'est ici que sont conçus, testés et fabriqués tous les produits, à la main ; les designers n’ont que quelques pas à faire pour retrouver leurs collègues ingénieurs. Environ 30 personnes sont intégralement dédiées à la conception, la production, la commercialisation et au marketing produit des roues sur le site de Loriol-sur-Drôme.

En 1988, inspirés par leur amour de la petite reine et les avancées dans le secteur à cette période, les deux fondateurs commencent à appliquer leur vaste savoir-faire aux technologies du carbone. CORIMA déboule dans le monde du vélo avec une roue pleine. Cette première roue «paraculaire» était non seulement impressionnante, elle était surtout rapide. Les centaines d’heures de recherche et de développement qui ont suivi ont ensuite permis d’optimiser rigidité et aérodynamisme, donnant naissance à une gamme complète de roues destinées à la haute performance.

S'en sont suivies de nombreuses innovations comme les roues 4 bâtons, les cadres PUMA ou VIF ou le guidon avant-gardiste Manta qui mena Laurent Fignon (équipe CASTORAMA) à la victoire. Dans les années 90, Corima est fortement associé aux Records de l'heure, puisqu'en juillet 1993, Chris Boardman établit un nouveau record du monde de l’heure, parcourant 52,270km sur un cadre Cougar équipé d’un guidon intégré et d’un jeu de roues full-carbone à quatre bâtons. Quelques années plus tard, Catherine Marsal renouvelle l’exploit côté féminin. Le cadre Fox «I-beam» qu’elle pilote est entièrement conçu en composite carbone.

On peut même retrouver cet étonnant VTT ayant servi pour les records de vitesse sur neige.

Depuis plus de 30 ans désormais, Corima, bien que de dimension modeste par rapport au nombre de ses concurrents, reste bel et bien présente dans le monde du cyclisme avec désormais une large gamme de roues pensées et fabriquées dans ses ateliers Drômois. Des équipes comme Astana reste fidèle à la marque depuis de nombreuses années.

Depuis plus de 30 ans désormais, Corima, bien que de dimension modeste par rapport au nombre de ses concurrents, reste bel et bien présente dans le monde du cyclisme avec désormais une large gamme de roues pensées et fabriquées dans ses ateliers Drômois. Des équipes comme Astana reste fidèle à la marque depuis de nombreuses années.

Les ingénieurs maison pensent tous les nouveaux produits ici-même. Mais pas que, puisque même les outils et les moules qui serviront à produire les nouvelles roues ou les nouveaux moyeux par exemple seront conçues par ces mêmes ingénieurs.

Leurs connaissances permettent d'optimiser chaque produit, mais aussi chaque process de l'industrialisation des roues. Aujourd'hui, la marque fabrique plusieurs milliers de roues par an.

Usinage des mousses

Corima utilise un procédé de construction avec une âme en mousse ultra-légère et de très haute densité pour la construction de ses roues. C'est le coeur même de la technologie de la boîte de torsion propre à Corima qui permet à la marque d'offrir des roues très rigides.

Corima utilise un procédé de construction avec une âme en mousse ultra-légère et de très haute densité pour la construction de ses roues. C'est le coeur même de la technologie de la boîte de torsion propre à Corima qui permet à la marque d'offrir des roues très rigides.

Cette mousse aérospatiale est associée à une barre de renforcement spéciale que l'on peut voir à l'intérieur de la jante. Cela permet d’améliorer de façon drastique le rapport rigidité/poids et la fiabilité de l’ensemble.

Une mousse qui évite aussi le bruit de résonance que l'on retrouve sur nombre de roues carbone. Ici, pas de vide, donc, le bruit de roulage ne se propage pas.

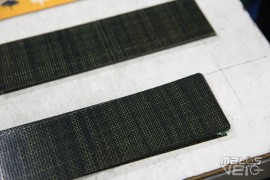

Découpage des fibres, assemblage, du 100% cousu main

Corima reçoit directement les fibres de carbone et les stocke dans des chambres froides à -18°C. En effet, les tissus pré-imprégnés doivent être stockés à température négative pour conserver leurs propriétés.

Corima reçoit directement les fibres de carbone et les stocke dans des chambres froides à -18°C. En effet, les tissus pré-imprégnés doivent être stockés à température négative pour conserver leurs propriétés.

Les tissus pré-imprégnés de carbone sont découpés grâce à des machines laser sous forme de grandes tables. La découpe laser permet une grande précision et chaque découpe se fait ainsi avec un minimum de pertes afin d'optimiser chaque feuille de pré-imprégné. Le carbone coûte cher, inutile de le gaspiller.

C'est bien l'un des seuls "robots" que l'on peut voir chez Corima, puisque tout le reste des opérations est entièrement réalisé à la main.

Chaque opérateur assemble les différentes découpes de fibres dans un moule. Chaque roue possède son propre "puzzle" de fibres avec des types de fibres et dispositions spécifiques pour obtenir la rigidité voulue.

Malheureusement, je n'ai pas pu photographier nombre d'opérations, secret industriel oblige.

12 heures pour fabriquer une paire de MCC DX

Chez Corima, on prend le temps de façonner les roues avec amour. Si on prend pour exemple la toute dernière MCC DX (dont vous trouverez un essai ici), de la production manuelle de la jante et des rayons en carbone, en passant par le moyeu en forme d’étoile, jusqu’à l'assemblage final et au collage des rayons, chaque étape exige une maîtrise complète du processus de production et un savoir-faire unique. Corima possède plusieurs technologies brevetées à l'intérieur de la MCC. Chaque roue nécessite plus de 6 heures de travail manuel pour être réalisée. Pour fabriquer une paire de MCC DX c’est donc plus de 12 heures de travail humain. A cela il faut rajouter les temps d’étuvage ou de cuisson des produits ainsi que toutes les phases de préparations des éléments nécessaires à la production.

Une fois toutes les pièces de carbone mises en place dans le moule, ce dernier est placé dans un four pendant environ deux heures pour que l'ensemble arrive à sa rigidité finale. Selon le composite utilisé et les jantes à réaliser, le temps de cuisson peut varier du simple au double. Par exemple, la roue Gravel nécessite un temps de chauffe différent pour arriver à un produit encore plus robuste afin de résister aux chocs répétés d’une utilisation Gravel.

Le moule est placé dans une machine qui fait le vide et chauffe l'ensemble. Le tout est placé sous une pression de plusieurs dizaines de tonnes.

Vient ensuite l'ébavurage, pour supprimer les résidus de résine restants. Une opération toujours réalisée à la main mais indispensable pour une parfaite finition, avant le passage au montage des jantes sur leurs moyeux avec leurs rayons respectifs.

Les roues sont donc ensuite assemblées avec leurs moyeux. Rayonnage traditionnel pour les roues de la gamme WS Black et WS+, collage des rayons carbone pour les roues MCC.

En ce qui concerne les rayons carbone, ces derniers sont collés avec des colles spécifiques et parfois différenciées. En effet, pour les roues à freinage patins par exemple, la colle utilisée au niveau de la jante est plus onéreuse, car doit résister à la chaleur engendrée par le frottement des patins.

Pour les roues avec des rayons plus traditionnels, le montage ne diffère pas de ce que l'on peut voir ailleurs, si ce n'est qu'une fois de plus, aucune machine n'intervient, tout est réalisé manuellement.

Et si vous décidez de renvoyer votre ancienne roue Corima pour un changement de rayons, un entretien ou un simple dévoilage, le procédé exactement le même et réalisé par les mêmes personnes. Car Corima produit des roues pour durer et assure donc l'entretien complet même après plus de 10 ans.

Au détour de ma visite, je remarque ces roues carbone de petit diamètre. Et oui, une des spécificités de Corima, c'est d'être présent aussi dans le monde handisport.

Au détour de ma visite, je remarque ces roues carbone de petit diamètre. Et oui, une des spécificités de Corima, c'est d'être présent aussi dans le monde handisport.

La marque drômoise propose des roues qui sont considérées comme les meilleures du marché par les athlètes handisports. On trouve ainsi des roues de 20 pouces spécifiques pour les fauteuils et les Handbike.

Un marché de niche que seule une petite structure agile comme Corima peut se permettre mais qui permet aux meilleurs athlètes handisport de la planète de briller avec du matériel hautes performances.

Une fois les roues terminées, reste à les apprêter avec la décoration finale. On notera le support pour la roue totalement en bois, fait maison. Simple, mais efficace ! A noter que Corima propose la possibilité de choisir la couleur de marquage souhaité. Pas moins de 14 coloris sont disponibles sans aucun supplément.

Les roues n'ont plus qu'à être emballées pour être livrées à leur futur propriétaire.

Etant donné la réputation dont jouît la marque et son rayonnement international, il est toujours étonnant de voir l'envers du décor et que l'on se retrouve dans une si petite structure.

Etant donné la réputation dont jouît la marque et son rayonnement international, il est toujours étonnant de voir l'envers du décor et que l'on se retrouve dans une si petite structure.

Une véritable production artisanale. Et quand on sait qu'il faut 12 heures pour construire une paire de roues, avec le coût du travail en France, finalement, le tarif, certes élevé, des produits de la marque, semble totalement justifié.

D'autant plus quand on connaît la qualité des produits. Nombreux sont ceux à avoir goûté aux roues Corima et à ne plus vouloir autre chose...

Fil des commentaires de ce billet