Interview de Nicolas Cret, ingénieur développement pneus route Michelin

Par le vendredi 22 mars 2013 10:01 - Interviews - Commentaires : 3 .

Jusqu'à présent, les interviews concernaient les coureurs pros. J'ai décidé d'élargir ces dernières et vous propose l'interview de Nicolas Cret, ingénieur en charge du développement des pneus vélo route et city/trekking chez Michelin.

Jusqu'à présent, les interviews concernaient les coureurs pros. J'ai décidé d'élargir ces dernières et vous propose l'interview de Nicolas Cret, ingénieur en charge du développement des pneus vélo route et city/trekking chez Michelin.

J'ai eu la chance de rencontrer Nicolas sur le Roc d'Azur 2012 et j'avais déjà pu discuter avec lui pendant un long moment. Voilà de quoi en apprendre plus sur la fabrication des pneumatiques, les protocoles de test, l'avenir du tubeless, pourquoi un pneu en 25mm a un meilleur rendement qu'un pneu en 23, etc...

De quoi mettre aussi à mal certaines légendes qui ont cours depuis des décennies dans le monde du vélo. Faut(il encore faire sécher des pneus, à quelle pression les gonfler, bref, vous saurez tout dans l'interview qui suit.

1. Bonjour Nicolas. Pour te présenter, peux-tu nous indiquer quel est ton poste et ton travail au sein de Michelin ?

Je travaille chez Michelin en tant qu’ingénieur en charge du développement des pneus vélo route et city/trekking. Mon rôle est de développer, industrialiser et maintenir sur le marché les gammes vélo Route de la marque Michelin.

2. Quels sont les composants de base d’un pneumatique vélo ?

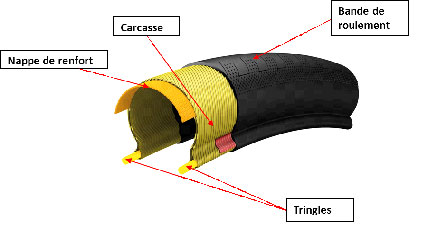

Comme on peut le voir sur le schéma ci-dessous d’une coupe de 23-622 MICHELIN PRO4 GRIP, un pneu vélo est composé de tringles, d’une carcasse, d’une bande de roulement et parfois d’une nappe de renfort.

Les tringles souples sont la plupart du temps en aramide, mais peuvent aussi être en acier et donc rigides. Leur rôle est de maintenir le pneu en place sur la jante lors du gonflage et du roulage. Les carcasses pneumatiques sont la plupart du temps composées de fils de Nylon tramés, calandrées par un mélange de gomme qui peut être de couleur ou non. La carcasse est un élément fondamental du pneumatique, car c’est cette dernière qui permet après gonflage et mise en tension, de porter la charge du cycliste. La bande de roulement se situe au-dessus de la carcasse, et assure le contact avec le sol pour le passage du couple moteur et freineur. Enfin, la nappe de renfort si elle est présente, se situe la plupart du temps dans la carcasse et a pour rôle d’empêcher la pénétration d’objets perforants. Elle peut renforcer l’intégralité de la carcasse, ou simplement le sommet selon sa longueur. Ainsi, un MICHELIN PRO4 est renforcé au sommet pour offrir un excellent compromis résistance au roulement / résistance à la crevaison, tandis qu’un MICHELIN PRO4 Endurance est renforcé sur toute sa largeur pour offrir un maximum de longévité et d’endurance.

3. Le peloton pro est un formidable laboratoire pour vous. Certains coureurs tendraient à utiliser des pneus sur les contre-la-montre en raison d’un meilleur rendement. Avez-vous des retours en ce sens et si oui, les boyaux sont-ils amenés à disparaître aussi sur les courses en ligne un jour ?

Tout dépend ce qu’on entend par rendement. Michelin a été le premier manufacturier à faire rouler des pneumatiques en compétition, avec de nombreuses équipes. Les importantes différences de masse entre les roues boyaux et pneumatiques ont cependant penché en faveur des boyaux au fil des années. Dernièrement, les réductions de masses obtenues sur les roues pneumatique les rapprochent des roues boyaux et permettent d’envisager de rouler en pneumatique sans être pénalisé par la masse de l’ensemble en rotation. Les très faibles niveaux de résistance au roulement obtenus par les pneumatiques en font d’excellentes alternatives au boyau, en particulier pour les contre la montre. Certains spécialistes du CLM utilisent d’ailleurs des pneumatiques au lieu de boyau, aux vues des gains offerts.

Ceci dit, les coureurs professionnels utilisent encore en grande majorité des boyaux, car ils sont habitués aux sensations de roulage de ce produit, aux qualités de réactivité et de souplesse.

Nous croyons aux pneumatiques, par la flexibilité des architectures offertes qui permet d’adapter le produit à la pratique, et par la commodité de réparation / changement.

Aujourd’hui notre gamme MICHELIN PRO4 pneumatiques couvre l’intégralité des besoins des cyclistes professionnels les plus exigeants : MICHELIN PRO4 et MICHELIN PRO4 Comp pour les étapes en ligne de grande distance, MICHELIN PRO4 Comp Limited pour les contre la montre et MICHELIN PRO4 Endurance pour les entraînements. Pour les coureurs qui souhaitent disposer d’un produit spécifique pour la pluie, le MICHELIN PRO4 Grip est le meilleur choix.

4. Comment évaluez-vous le rendement d’un pneu/boyau ? Banc lisse ou banc reproduisant le rendu de différents bitumes ?

Nous ne parlons pas de rendement, mais de résistance au roulement pneumatique.

Lorsqu’il pédale sur route, un cycliste doit faire face à différents efforts : des forces aérodynamiques, la gravité (dans les phases d’accélération et de décélération), et la résistance au roulement du pneumatique.

La résistance au roulement d’un pneu représente la perte d’effort liée au roulement du pneumatique. Cette perte a diverses origines : déformation de la carcasse lors de la mise à plat du pneumatique, déformation et cisaillement des mélanges de gomme, etc.

Plus la résistance au roulement est importante, plus la perte d’énergie est grande.

Comme pour toute mesure de performance, la résistance au roulement du pneumatique doit être mesurée avec des paramètres fixes, comme une pression régulée, une vitesse, température, charge fixes, une taille de jante constante, etc. Le fait de fixer l’ensemble de ces paramètres permet de rendre la comparaison entre différentes mesures pertinentes. La machine de mesure est composée d’un volant, dont le diamètre doit être le plus important possible, pour simuler un sol plat. Les volants de petite taille conduisent à des résultats erronés car le pneu n’est plus mis à plat de la même manière qu’un sol plan. Le pneu est ensuite mis en rotation à une vitesse / charge / pression données pendant une session de chauffe, puis le volant n’est plus entraîné en rotation et on vient mesurer la distance d’arrêt de ce dernier. Plus cette distance d’arrêt est grande, plus la résistance au roulement est faible. En l’absence de pneumatique, le volant tourne pendant plusieurs heures avant de s’arrêter. Nous travaillons avec des revêtements de volant lisses (qui disposent d’une micro rugosité malgré tout), tout en gardant en mémoire que l’objectif de la mesure, est de comparer différentes solutions entre elles, en gardant le plus de paramètres fixes.

5. Mesurez-vous ces rendements à des vitesses différentes ?

Oui tout à fait, ainsi qu’à différentes charges et différentes pressions, voire dans certains cas, avec différentes tailles de jantes (13C vs 15C).

Comme indiqué précédemment, un cycliste fait face à plusieurs types de force s’opposant à son effort lorsqu’il pédale. La résistance au roulement est une force les plus importantes à combattre à basse vitesse (en dessous de 15km/h environ, ceci dépendant de la masse et surtout du coefficient de pénétration dans l’air), alors que l’aérodynamisme devient prépondérant au-delà. Pour donner un ordre d’idée, pour un ensemble cycliste équipé plus son vélo de 70kg, avec un SCx de 0,3 (coefficient de pénétration dans l’air) et un 23-622 MICHELIN PRO4, à 40km/h sur une route plane à vitesse stabilisée, la part d’effort liée à la résistance au roulement que le cycliste doit combattre est d’environ 10%. Le reste, est lié aux efforts aérodynamiques du couple cycliste / vélo.

Pour conclure, nous faisons des mesures à différentes vitesses, mais nous préférons optimiser cette performance à basse vitesse car c’est là que le cycliste est le plus à même de la ressentir.

Les seuls pneus que nous testons à haute vitesse sont les pneus spécifiques au contre la montre comme le MICHELIN PRO4 Comp Limited.

6. Au sujet des coureurs pros, quelles relations entretenez-vous, au-delà du simple sponsoring d’une équipe ?

Nous avons toujours vu la relation avec les équipes professionnelles autrement que par le simple sponsoring. Nous aimons dire chez Michelin que la compétition est notre plus grand laboratoire de recherche, tout simplement parce qu’elle nous permet de tester des produits dans des conditions intenses. Il est intéressant de travailler avec les coureurs aussi bien sur les produits courses qui doivent être pointus et spécifiques techniquement, que sur les produits d’entraînement qui sont énormément utilisés et sollicités. Les tests sur machines et sur nos circuits permettent de valider certains choix entre eux de manière objective, mais nous ne pouvons pas nous passer de la compétition, par son exigence et le ressenti subjectif des coureurs.

Les pneus de la gamme MICHELIN PRO4 ainsi que nos boyaux MICHELIN PRO4 Tubular ont ainsi tous été validés aussi bien sur des compétitions PRO Tour, que sur des courses amateurs.

7. Les coureurs pro sont-ils équipés des mêmes pneus/boyaux que le grand public où ont-ils des versions plus légères ?

Les versions « courses » ne sont pas nécessairement plus légères, mais peuvent parfois différer par leurs mélanges de gomme spécifiques. De même, il n’est pas rare que les professionnels utilisent des pneus qui ne sont introduits sur le marché que quelques années plus tard, ou qui ne voient parfois pas le jour. Les pneumatiques d’entraînement sont aussi souvent des prototypes avec des architectures / gommes spécifiques, car les coureurs pros parcourent énormément de kilomètres et qu’ils usent plus rapidement que les amateurs. Ce fut le cas avec le développement de notre gamme MICHELIN PRO4 qui fut testée en avance de phase en compétition et aussi en entraînement.

8. Nous avions évoqué ensemble un meilleur rendement des pneus en section 25 par rapport aux pneus en 23 ? Peux-tu nous expliquer pourquoi le rendement serait meilleur en 25 ? Est-ce aussi valable pour les boyaux ?

Les pneus de section 25mm ont moins de résistance au roulement que les pneus de section inférieure. Une plus large section est en effet meilleure en résistance au roulement, grâce à un pneu qui est moins déformé lors de sa mise à plat et du roulage. Ceci est un phénomène physique facile à comprendre : essayez d’imaginer un pneumatique de section 20mm et un 25mm tous les deux gonflés à la même pression. Le 20mm avec sa section bien plus fine et ronde est plus difficile à mettre à plat que le 25mm pour la même charge, car ce dernier dispose déjà d’un profil proche de son état mis à plat. Ainsi en augmentant la section de plus en plus, on se rapproche d’un pneu qui ne requiert quasiment aucun effort de mise à plat. Ainsi, un 25-622 MICHELIN PRO4 a une résistance au roulement 10% inférieure à celle d’un 23-622 MICHELIN PRO4.

Attention cependant, car la section de 25mm n’est intéressante que parce qu’elle représente un optimum de performance : au-delà de cette section, certes les efforts de mise à plat seraient moindres mais sont compensés par des pertes autres dans l’aire de contact. Ainsi, un 28mm pourrait très bien avoir une résistance au roulement supérieure au 25mm, tout en ayant des caractéristiques moins dynamiques (inertie plus importante pour le 28mm).

9. La pression des pneumatiques est toujours un grand sujet pour les coureurs cyclistes. Certains adoptent de très grosses pressions pour un meilleur rendement, d’autres se fient à la règle des 10% de poids du cycliste. Qu’en est-il vraiment ? Quelle pression adopter et existe-t-il une pression au-delà de laquelle il n’y a plus d’amélioration du rendement ?

La règle des 10% n’est pas une règle absolue. Si vous prenez un coureur de 50kg, il aura fortement intérêt à gonfler à plus de 5b afin d’avoir un optimum de comportement et de résistance au roulement. Nous invitons les personnes qui ne connaissent pas la pression optimale de roulage à lire les instructions données sur les packagings de nos pneus et chambre à air. D’une manière générale, il faut augmenter la pression de gonflage lorsqu’on augmente la masse du cycliste, tout en ne dépassant pas la pression maximum de roulage indiquée sur les flancs du pneumatique. Ainsi, pour un 23-622 MICHELIN PRO4, vous pouvez gonfler jusqu’à 8b maximum, en sachant que l’optimum de chaque personne dépend de sa manière de rouler, le type de route rencontré, la rigidité des roues et du cadre utilisés, etc. Les coureurs professionnels utilisent très souvent de fortes pressions car ils recherchent la plus faible résistance au roulement, en se souciant peu du confort. Ceci dit, certains coureurs ou cyclo sportifs préfèrent rouler un peu moins gonflé pour favoriser le confort et ainsi la fraicheur en fin de course, etc.

Quoi qu’il en soit, la pression de roulage est fondamentale en pneumatique. Il faut veiller à toujours respecter les pressions de gonflage du couple pneu/chambre à air et le mieux reste encore d’essayer différentes pressions pour trouver son optimum. Un MICHELIN 23-622 PRO4 fonctionnera parfaitement avec une chambre à air MICHELIN Aircomp ou Airstop A1, alors qu’un 25-622 nécessitera une chambre à air A2, adaptée à cette section plus importante. Nous ne préconiserons jamais de surgonfler unilatéralement, et nous conseillons de toujours faire des essais.

10. Toujours pas de tubeless chez Michelin. Pour quelles raisons ?

La technologie Tubeless est intéressante, et nous travaillons actuellement sur ce sujet. Lors de l’introduction par Michelin des 1ers pneumatiques Tubeless VTT en 1999, nous travaillions à l’époque avec un fabricant de roues, offrant une compatibilité de nos produits sur un profil de jante bien défini. Aujourd’hui, l’offre de roues est bien plus importante, tout comme le nombre de profils de roues. Les différents systèmes permettant aussi de rendre les roues Tubetype compatibles sont aussi plus nombreux. Cela oblige donc à plus de travail sur le pneumatique pour assurer une sécurité constante à l’utilisateur quelle que soit sa roue, tout en garantissant une montabilité optimale.

Du point de vue pneumatique, l’utilisation d’une pression de roulage largement supérieure en Route par rapport au VTT, contraint fortement le développement. Les améliorations en terme de confort et de grip constatées en VTT sont aussi moins évidentes en route, du fait toujours d’une pression de roulage largement supérieure (l’effet structure pneumatique est moins important en Route, car c’est la pression qui assure une grande partie des efforts de portage).

La comparaison entre la technologie Tubeless et Tubetype est aujourd’hui difficile, car il n’existe pas de pneumatique Tubetype strictement identique à un Tubeless. Les Tubeless actuels du marché se montrent plus lourds et nettement moins bons en résistance au roulement. Lors de la crevaison d’un Tubeless Route, il faut même réparer en utilisant une chambre à air, ce qui rend les deux performances citées ci-dessus (masse et RR), encore moins bonnes pour un Tubeless. La commodité de réparation d’un Tubeless est encore un problème aujourd’hui pour la Route, à savoir que loger une chambre à air dans un pneu Tubeless est plus difficile qu’un pneu Tubetype. Les roues compatibles Tubeless sont actuellement plus lourdes que leurs homologues Tubetype.

La technologie Tubeless Ready peut paraître intéressante pour la Route, car elle permet d’améliorer des performances comme la masse ou la résistance au roulement par rapport à un Tubetype, en supprimant la chambre à air. La nécessité d’ajouter du sealant, rend l’utilisation du Tubeless Ready plus compliquée au montage.

11. Les pneumatiques de couleur ont-ils de moindres propriétés d’adhérence par rapport aux pneus entièrement noirs ?

Chez Michelin, nous concevons des matériaux afin que les propriétés finales soient les mêmes quelles que soient les couleurs utilisées. Ainsi, un MICHELIN PRO4 Green aura les mêmes performances de masse, résistance au roulement, résistance à la coupure, grip, etc. qu’un MICHELIN PRO4 Black. Il en va de même pour nos mélanges bande de roulement : un MICHELIN PRO4 Endurance avec lisérés gris aura les mêmes performances que son homologue rouge.

12. Vous allez commercialiser le tout nouveau Michelin Pro 4 Grip. Peux-tu m’en dire plus sur les spécificités de ce pneu ? Pour quelles conditions est-il prévu ?

Le MICHELIN PRO4 Grip a été développé pour répondre à plusieurs besoins :

- Avoir d’un maximum de grip sur routes humides et froides

- Avoir la résistance à la coupure et la perforation la plus élevée de la gamme

- Pouvoir utiliser ce pneumatique par toutes conditions et tous les temps, en proposant un compromis de performance optimisé (masse, résistance au roulement, usure)

Au final, le MICHELIN PRO4 Grip est 15% meilleur sur sol mouillé et améliore sa résistance à la perforation de 20% par rapport au MICHELIN PRO4.

Du point de vue des performances, l’excellent grip a été obtenu avec les éléments suivants :

- Développement d’un mélange de gomme inédit et spécifique pour les conditions difficiles, avec comme particularité d’offrir un grip maximum par toute condition

- Développement d’une sculpture pour améliorer le travail du mélange de gomme une fois sur l’angle : l’entaillement de la sculpture augmente avec le carrossage pour offrir un niveau de grip croissant avec l’augmentation du carrossage

- Profil de la bande de roulement revu pour optimiser la progressivité de la mise sur l’angle du vélo

La résistance à la crevaison a été nettement améliorée avec les éléments suivants :

- Développement d’un nouveau matériau en nappe de renfort, l’aramide, pour augmenter la résistance à la rupture des objets coupants

- Augmentation de la largeur de cette nappe de renfort pour renforcer les zones les plus exposées et sollicitées en fin de bande de roulement

- Augmentation de la rigidité de la gomme de la bande de roulement pour mieux résister aux coupures et améliorer l’usure

13. Les qualités du Pro4 Grip ne doivent-elles pas faire craindre une grosse perte de rendement et une moins bonne résistance à la crevaison en raison d’une gomme plus tendre ?

Comme évoqué précédemment, nous n’avons pas utilisé une gomme plus tendre avec le MICHELIN PRO4 Grip, mais au contraire de plus haute rigidité ! Contrairement à ce que beaucoup de gens pensent, l’adhérence n’est pas directement corrélée à la rigidité de la gomme ; en d’autres termes, il est faux de dire systématiquement qu’un mélange moins rigide aura plus d’adhérence. Il est tout aussi faux de dire systématiquement qu’une sculpture permet d’améliorer l’adhérence sur sol mouillé. Les propriétés dynamiques des pneumatiques dépendent à la fois des matériaux qui le constituent, mais aussi des conditions dans lesquelles sont testées ces performances.

En l’occurrence pour le MICHELIN PRO4 Grip, nous avons optimisé les performances d’adhérence sur sol mouillé et de résistance à la perforation, en utilisant un couple matériau / architecture optimisé. La résistance au roulement du MICHELIN PRO4 Grip est effectivement supérieure à celle d’un MICHELIN PRO4, mais reste nettement inférieure à d’autres pneumatiques concurrents du même segment.

14. Certains coureurs font encore « sécher » leurs pneus/boyaux comme dans l’ancien temps. Est-ce encore utile ?

Il n’y a aucun intérêt à faire sécher un pneumatique, les propriétés optimales des composants étant obtenues après vulcanisation dans le moule.

Les boyaux utilisent un process différent avec une carcasse étuvée et non cuite, et certains composants collés sans cuisson (vulcanisation à froid). On peut parfois être amenés à les faire sécher à l’air libre, pour que la carcasse enduite de solution de latex, ait le temps d’obtenir toutes ses qualités de souplesse avec l’évaporation des solvants. Il n’y a cependant pas de règle absolue, et il est possible de coller un boyau sur la roue dès son achat, et de l’utiliser rapidement en obtenant les performances attendues.

15. Avec le temps, est-ce qu’un pneu/boyau conserve ses qualités d’adhérence ou vaut-il mieux prévoir un changement tous les x années même si on roule peu ?

Les matériaux actuels vieillissent bien, mais il faut être attentif aux conditions de stockage. Ainsi, un pneu ou boyau stocké (chez soi ou en magasin) au soleil, avec des cycles de température, de rayonnement UV, d’exposition à l’Ozone, etc., pourra subir un vieillissement accéléré, avec un risque de bakélisation de la zone exposée. Nous ne donnons pas de règle générale, car tout dépend des conditions de roulage et de stockage du pneumatique. De très longues périodes de stockage même dans des conditions maitrisées entrainent généralement une légère diminution des performances initiales du produit.

16. Y a-t-il un réel intérêt à dégonfler ses pneus entre les sorties pour accroître leur durée de vie ?

Non, il n’y a aucun intérêt à dégonfler ses pneus entre chaque sortie. Les carcasses et matériaux actuels sont parfaitement adaptés à une utilisation intensive et quotidienne, il n’y a donc pas d’intérêt à dégonfler.

17. Comment la carcasse du pneu (nombre de TPI) influe sur la performance et le confort ? Plus de TPI = plus de performances et de confort ou pas nécessairement ?

Les carcasses avec un nombre de TPI (Thread Per Inch = Fil par inch - 1inch ≈ 2,54cm) élevé sont en général meilleures en résistance au roulement que les carcasses de plus faible TPI.

Pour comprendre pourquoi, il faut imaginer une carcasse comme un alignement de fils. Lorsque vous augmentez le nombre de TPI, vous augmentez le nombre de fils pour le même espace (1inch par exemple). 110 TPI représente 110 fils de Nylon pour un inch, et 150 TPI, 150 fils pour ce même espacement de un inch. Etant donné que vous augmentez le nombre de fils pour le même espace, vous devez obligatoirement réduire le diamètre de chaque fil, et ainsi, la masse linéique de chaque fil. En réduisant la masse de chaque fil, et malgré l’augmentation de leur nombre, vous pouvez réduire les pertes d’énergie lors du roulage et donc la résistance au roulement. Ainsi, un 23-622 MICHELIN PRO4 Comp avec une carcasse 150 TPI dispose d’une résistance au roulement 7% inférieure à un 23-622 MICHELIN PRO4 avec une carcasse 110 TPI.

D’un autre côté, des fils plus fins (et donc un nombre de TPI plus élevé) sont plus faciles à couper, d’où la diminution de la résistance à la coupure des pneus de haut TPI, par rapport aux pneus avec des carcasses de plus faibles TPI.

Le confort est une performance très complexe à objectiver, et il est aujourd’hui très difficile d’affirmer qu’une architecture ou une carcasse est plus confortable qu’une autre, avec des données de tests fiables.

18. Certaines marques avancent des TPI élevés (320) en fil coton alors que vous vous limitez à 150 TPI avec fil nylon. Pour quelles raisons ?

Attention avec le nombre de TPI annoncé, il faut toujours remettre en cause la manière dont ce nombre de fils est calculé.

Comme exposé précédemment, une carcasse est composée de fils juxtaposés les uns aux autres, et dont la caractéristique est le TPI. En pneumatique, la carcasse est utilisée avec des replis formant plusieurs couches empilées les unes sur les autres. Dans les constructions classiques pneumatiques vélo, on peut trouver en certains endroits du pneu une succession de 3 couches de carcasse empilées. Il n’est donc pas rare que certains concurrents parlent de TPI très élevés en pneumatiques, mais cela concerne les 3 couches de carcasses ensembles ! Ainsi, par exemple, certains pneumatiques annoncés à 180 TPI disposent en réalité d’une carcasse de 60 TPI (180 TPI = 60 TPI carcasse X 3 épaisseurs par endroit). Mais cet empilement de carcasse dont nous parlons, n’est pas propre à un manufacturier plus qu’à un autre, il s’agit d’un standard dans l’industrie du pneumatique vélo.

Chez Michelin, nous insistons sur les matériaux que nous utilisons et leurs caractéristiques uniques. Ainsi, lorsque nous parlons de la carcasse 150 TPI du MICHELIN PRO4 Comp, il s’agit de 150 TPI réels, et bien des fils composant la carcasse unitaire qui sert à construire le pneu. Nous ne jugeons pas pertinents de dire que nous ayons une carcasse « 450 TPI », même si nous disposons d’une architecture classique.

Merci à Nicolas Cret pour toutes ces explications.

Fil des commentaires de ce billet