Un Pinarello Bolide F HR imprimé en 3D pour le record de l'heure de Ganna

Par le lundi 3 octobre 2022 14:00 - Le matos des pros - Commentaires : 23 .

En général, rien n'est laissé au hasard pour une tentative de record de l'heure. Pinarello va encore plus loin avec un cadre totalement imprimé en 3D pour Filippo Ganna qui tentera de battre le record actuellement détenu par Dan Bigham (55.548 km) le 8 octobre prochain.

En général, rien n'est laissé au hasard pour une tentative de record de l'heure. Pinarello va encore plus loin avec un cadre totalement imprimé en 3D pour Filippo Ganna qui tentera de battre le record actuellement détenu par Dan Bigham (55.548 km) le 8 octobre prochain.

Dan Bigham, actuel détenteur du record de l'heure, a participé au développement de ce dernier et son record semble prouver les extraordinaires performances de ce Bolide F HR 3D. Point de carbone pour ce cadre, mais du Scalmalloy.

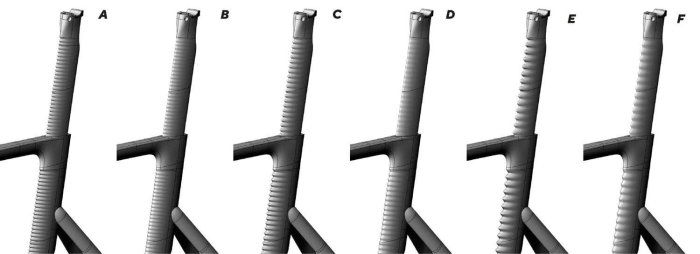

Un cadre qui utilise notamment le biomimétisme pour accroître ses performances aéro, avec notamment des reliefs inspirés des tubercules présents sur les nageoires des baleines.

Fausto Pinarello, président du conseil d'administration de Pinarello :

Fausto Pinarello, président du conseil d'administration de Pinarello :

L'innovation et la recherche constantes sont les bases du succès si vous voulez construire le vélo de contre-la-montre le plus rapide pour la piste. Du record de l'heure de Miguel Indurain aux récentes médailles d'or dans la poursuite par équipe à Tokyo, Pinarello a toujours été en pointe dans ce segment.

Travailler en étroite collaboration avec Filippo Ganna et l'équipe d'INEOS Grenadier pour développer ce produit révolutionnaire fait partie de l'ADN de notre entreprise. Et le résultat de cette recherche extrême, l'esprit d'innovation qu'elle engendre et la technologie qu'elle produit se diffusent ensuite dans toute la gamme de produits Pinarello.

Tous les cyclistes veulent toujours rouler sur le meilleur vélo disponible, surtout en ce qui concerne les performances aérodynamiques et la transmission de puissance. Mais pour ce projet unique, les exigences sont encore plus élevées que d'habitude. Le Bolide F HR 3D avait besoin d'un ajustement totalement parfait, conçu autour du coureur, conforme à l'anatomie unique de Filippo pour maximiser à la fois son confort et ses performances aérodynamiques globales.

Tous les cyclistes veulent toujours rouler sur le meilleur vélo disponible, surtout en ce qui concerne les performances aérodynamiques et la transmission de puissance. Mais pour ce projet unique, les exigences sont encore plus élevées que d'habitude. Le Bolide F HR 3D avait besoin d'un ajustement totalement parfait, conçu autour du coureur, conforme à l'anatomie unique de Filippo pour maximiser à la fois son confort et ses performances aérodynamiques globales.

Le confort est souvent sous-estimé, mais lorsqu'il s'agit d'une tentative de Record de l'heure, il est absolument crucial car il permet à l'athlète d'aller plus vite plus longtemps. L'importance de la rigidité est également souvent sous-estimée pour les vélos de piste, mais toute flexion fait perdre à l'athlète des centimètres cruciaux à chaque fois qu'il appuie sur les pédales.

Dans cet esprit, ce projet devait combiner résistance et rigidité avec des gains aérodynamiques, avec une méthode de production qui permettrait une fabrication au millimètre près et la pleine utilisation de tout ce que les ingénieurs de Pinarello ont appris après des mois de recherche intense. Aujourd'hui, Pinarello est fier de présenter une première mondiale : un cadre imprimé en 3D, conçu pour un champion du monde et pour sa tentative de record de l'heure. Il sera disponible pour Filippo Ganna et pour le marché mondial.

L'impression 3D a permis d'introduire de nouvelles formes et caractéristiques impossibles à reproduire avec les techniques de moulage de fibre de carbone existantes. Avec cette nouvelle méthode, les ingénieurs ont pu créer une forme aérodynamique unique et atteint un niveau de rigidité inédit. De plus, cela a permis d'ajouter un renfort interne, de créer une forme de tube de direction totalement nouvelle et surtout, cela a également réduit drastiquement le temps de développement car Pinarello n'était plus contraint par la production de moules pour un cadre en fibre de carbone.

Technologie AirStream

Les jambes du cycliste montent et descendent tout le temps dans un plan plutôt complexe mais très reproductible. L'air qui circule autour du tube de selle et de la tige de selle n'est jamais droit. Il est toujours alterné car les jambes du coureur dévient constamment l'air qui les entoure. Ce flux d'air alternatif rend très difficile la "fixation" de l'air sur le tube de selle. La conséquence est que le flux d'air s'écarte constamment du tube de selle, créant une grande zone de basse pression autour de celui-ci, ce qui crée à son tour de grandes quantités de traînée. C'est en partie la raison qui fait que la traînée combinée du tube de selle et de la tige de selle représente près de 40 % de la traînée totale du cadre et de la fourche.

Les jambes du cycliste montent et descendent tout le temps dans un plan plutôt complexe mais très reproductible. L'air qui circule autour du tube de selle et de la tige de selle n'est jamais droit. Il est toujours alterné car les jambes du coureur dévient constamment l'air qui les entoure. Ce flux d'air alternatif rend très difficile la "fixation" de l'air sur le tube de selle. La conséquence est que le flux d'air s'écarte constamment du tube de selle, créant une grande zone de basse pression autour de celui-ci, ce qui crée à son tour de grandes quantités de traînée. C'est en partie la raison qui fait que la traînée combinée du tube de selle et de la tige de selle représente près de 40 % de la traînée totale du cadre et de la fourche.

L'Université d'Adélaïde a étudié comment les baleines à bosse peuvent effectuer des manoeuvres très serrées dans les océans. La nature a un excellent moyen de développement naturel et le fait depuis des millions d'années.

Les baleines à bosse sont bien connues pour leur capacité à effectuer des virages très serrés ainsi que des sauts spectaculaires hors de l'eau. Les chercheurs ont découvert que les tubercules (les saillies à l'avant de leurs nageoires) contribuent de manière significative à cette capacité.

En fait, des chercheurs de l'Université d'Adélaïde travaillent sur cette forme depuis 2006, les utilisant d'abord sur des ailes et des réacteurs d'avion, puis sur des cadres de vélo, et ont déposé une demande de brevet international pour appliquer cette méthode sur cadre de vélo en 2016.

Ils ont également observé que le flux d'air autour du tube de selle variait sur un grand angle, entraînant un flux séparé et une traînée accrue. Ils ont découvert que les crêtes peuvent minimiser cet effet de séparation et réduire la traînée en générant des tourbillons dans le sens du courant dans les creux entre les bosses, ce qui fait que le flux derrière les pics reste stable. Grâce à cette recherche, de précieuses réductions de traînée ont été obtenues sur leur propre cadre prototype.

Malheureusement, il ne suffit pas de mettre quelques bosses à l'avant du tube de selle pour rendre quelqu'un plus rapide. Donc, pour optimiser ce vélo HR, Pinarello et son partenaire de R&D aérodynamique NablaFlow ont effectué de nombreuses simulations. Après de nombreuses simulations informatiques et en soufflerie avec des cyclistes sur lé vélo, la nouvelle technologie AirStream est née, incorporant un modèle unique d'AeroNodes sur le cadre qui tire pleinement parti des recherches pionnières de l'Université d'Adélaïde.

Conception du cadre

Règle 3:1

Le nouveau cadre a été conçu pour réduire autant que possible la zone frontale en profitant également de la suppression de la règle UCI 3:1. Il y a eu des gains substantiels en rendant les moyeux de roue ainsi que le boîtier de pédalier (BB) plus étroits que la normale. Le boîtier de pédalier a été réduit à 54 mm (au lieu de 70 mm), les moyeux de roue de 120 mm à 89 mm à l'arrière et de 100 mm à 69 mm à l'avant.

Profilés aérodynamiques

La prochaine amélioration évidente consistait à tirer parti de la suppression de la réglementation 3:1. Cela permet d'utiliser des sections de profil aérodynamique plus longues et plus minces. Il est bien connu que les sections de profil aérodynamique qui ont un rapport d'aspect de 6:1 ou même 8:1 fonctionnent nettement mieux que l'ancien rapport 3:1.

Fourche et haubans

Nous avons vu récemment des vélos avec des fourches et des haubans très larges. Est-ce que cela fonctionne ? Les preuves que les ingénieurs de Piunarello ont réussi à rassembler jusqu'à présent ne sont pas claires. Un système comme celui-ci devra être conçu pour réduire la traînée globale du système du vélo et du cycliste. En général, dans une conception comme celle-là, le vélo créera plus de traînée mais, s'il est suffisamment affiné, devrait réduire la traînée du cycliste. Dans le cas de Pinarello, les résultats étaient trop instables et les gains potentiels n'étaient pas assez cohérents pour adopter un tel design.

Les ingénieurs ont donc opté pour la méthode classique et éprouvée avec des haubans et une fourche étroits, tous deux proches des roues à disque. Cette méthode permet également de réduire le poids du vélo.

L'impression 3D, un procédé de fabrication révolutionnaire pour un cadre

L'impression 3D métal a été lancée pour la première fois dans le cyclisme par Pinarello en 2015, avec la construction du guidon du record de l'heure de Bradley Wiggins. L'impression 3D est bien connue pour sa capacité à créer facilement des formes difficiles et à permettre de fabriquer chaque unité sur mesure pour un seul athlète.

Pour trouver l'expertise, les connaissances et l'équipement approprié, Pinarello a travaillé avec Metron AE au Royaume-Uni. Le cadre et la fourche du vélo HR ont été conçus pour tirer parti d'un nouvel alliage appelé Scalmalloy, un alliage Scandium Aluminium-Magnésium à haute résistance. Un matériau aérospatial spécialement conçu pour l'impression 3D. Le choix du matériel et de la machine ont été cruciaux.

Metron a utilisé une machine EOS M400 grand format pour imprimer en 3D les pièces Scalmalloy. En effet, le cadre est composé de seulement cinq pièces, avec le triangle avant réalisé en trois pièces et les bases / haubans en deux pièces supplémentaires. Ces pièces ont été fabriquées individuellement et après un nettoyage méticuleux, les pièces ont été collées ensemble à l'aide d'une colle époxy aérospatiale.

De plus, du titane a été utilisé sur la tête de fourche et sur les extensions de guidon qui sont les plus sollicitées.

Un vélo destiné à être piloté par un champion du monde, en plus d'avoir un aérodynamisme exceptionnel, doit aussi avoir une rigidité extraordinaire. Ainsi, une copie exacte du cadre qui sera utilisé dans la tentative de Record de l'heure UCI chronométré par Tissot a été envoyée à EFBE en Allemagne pour un test de résistance indépendant. Le cadre, la fourche et la tige de selle ont été soumis à des tests sévères comprenant la gamme complète de tests de fatigue, d'impact et de torsion comme spécifié par la norme ISO4210.

En conséquence, le nouveau Bolide F HR 3D est le premier vélo aérodynamique entièrement pilotable et conforme à l'UCI passant la norme ISO4210 et qui sera piloté par un champion du monde sur une tentative de record de l'heure.

Le coureur et son vélo conçu comme un élément unique

La compréhension de l'aérodynamique a beaucoup évolué ces dernières années. Aujourd'hui, il est admis qu'il faut réduire la traînée totale du cycliste et du vélo ensemble, plutôt que de se concentrer uniquement sur le vélo, car en fin de compte, il y a toujours un cycliste qui pédale. Comme mentionné précédemment, certaines solutions impliquent une augmentation potentielle de la traînée de certaines pièces du vélo, mais dans le but de réduire la traînée globale. Le nouveau guidon a été conçu dans cette optique.

Après plusieurs cycles d'optimisation CFD, une géométrie de guidon a été créée qui réduisait davantage la traînée du cycliste que la pénalité de traînée imposée par sa forme non conventionnelle. Dans l'ensemble, la traînée est réduite. Encore une fois, l'impression 3D a été nécessaire pour fabriquer cette forme très spécifique.

Dans le cas du guidon, le titane (Ti6Al4V) a été utilisé sur une machine ARCAM EBM. Pour s'assurer que la forme des extensions ne présentait pas de problème structurel, Metron a décidé de les tester selon un régime de test amélioré pour être monté en toute sécurité lors d'une tentative de record de l'heure d'un athlète aussi puissant que Filippo Ganna.

CFD, essais en soufflerie et sur piste

Au cours des 15 dernières années environ, les concepteurs de vélos haut de gamme ont largement utilisé les méthodes de recherche aérodynamique modernes qui étaient auparavant utilisées dans les applications aérospatiales et de Formule 1, en particulier la CFD.

L'amélioration de cette technologie au cours des dernières années a permis à la CFD de passer d'un outil de recherche à un outil de conception. Le cloud computing et les solutions Web permettent désormais une puissance de calcul infinie sans qu'il soit nécessaire d'acheter et de se former sur des logiciels complexes.

Les simulations ont fonctionné sur AeroCloud, fourni par la société norvégienne NablaFlow. AeroCloud fonctionne entièrement sur AWS (la solution cloud préférée de nombreuses équipes de F1 et de la FIA pour leurs simulations CFD) et cela a permis d'exécuter plusieurs configurations simultanément, fournissant des données aérodynamiques détaillées utilisées dans la phase de conception et de validation.

La configuration simplifiée mise en oeuvre a permis aux modèles d'être téléchargés de manière transparente et les résultats directement intégrés au processus de conception, ce qui permet d'aller chercher des gains marginaux.

Certains diront peut-être que cette approche n'est pas aussi précise qu'elle pourrait l'être. Tous les chercheurs sont aux prises avec cette question de précision par rapport au nombre d'itérations. L'expérience montre que vous pouvez arriver à un meilleur résultat global en faisant beaucoup de simulations soigneusement réfléchies et raisonnablement précises plutôt que très peu de simulations super précises. La raison principale est qu'en faisant de nombreuses itérations différentes et en analysant les résultats, cela aide les ingénieurs à trouver des idées, puis à les essayer et à continuer à itérer.

Pour aider à détecter de petits changements, le vélo et le cycliste sont divisés en parties individuelles et leurs contributions à la traînée globale sont enregistrées. En réalité, la «sauce secrète» est la façon dont vous ajoutez ces parties ensemble, comment vous les hiérarchisez et comment vous décidez quelles devraient être les prochaines étapes.

Pinarello et Metron ont développé et affiné la méthode pendant 10 ans en travaillant ensemble, donc des améliorations sont toujours à venir ; Pinarello indique ainsi que nous sommes encore loin du «pic aéro».

Après les simulations, seuls les tests en situation réelle peuvent prouver si le travail de conception a réussi. Le Bolide F HR 3D se révélait déjà être le vélo le plus rapide grâce à Dan Bigham et son record personnel de 55,548 km réalisé le 19 août de cette année.

Dan, qui est l'ingénieur de performance d'INEOS Greandier, testait un prototype sans marque du nouveau Bolide F HR qu'il a aidé à développer.

Dan travaillait également sur le développement d'autres composants clés qui seront utilisés sur le vélo, comme le pédalier.

Le nouveau Bolide F HR 3D est disponible à la commande chez un revendeur officiel Pinarello à partir d'aujourd'hui, et en raison de la technique de production d'impression 3D, il sera construit uniquement sur demande. Son tarif, de 40000 à 60000€ selon les options et les pièces commandées !

Fil des commentaires de ce billet